blocs, poutres, panneaux et dalles

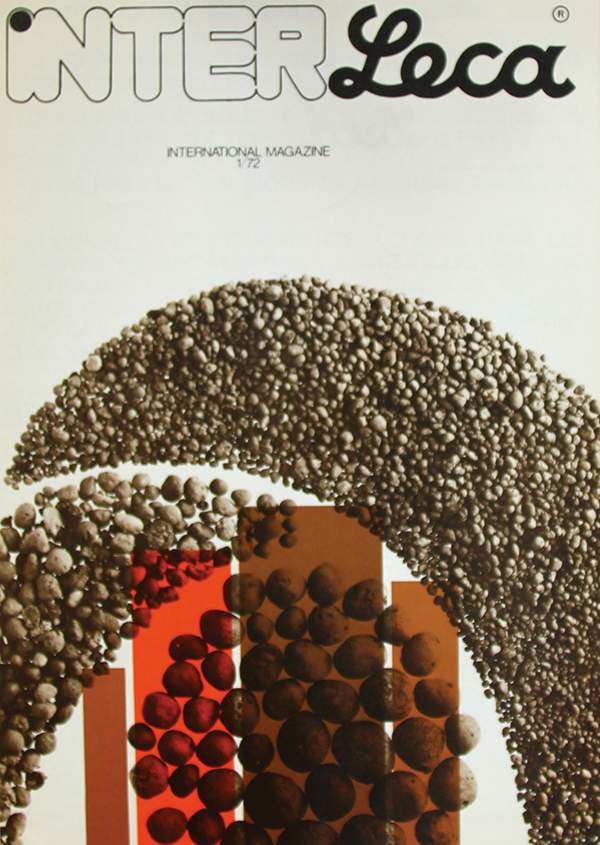

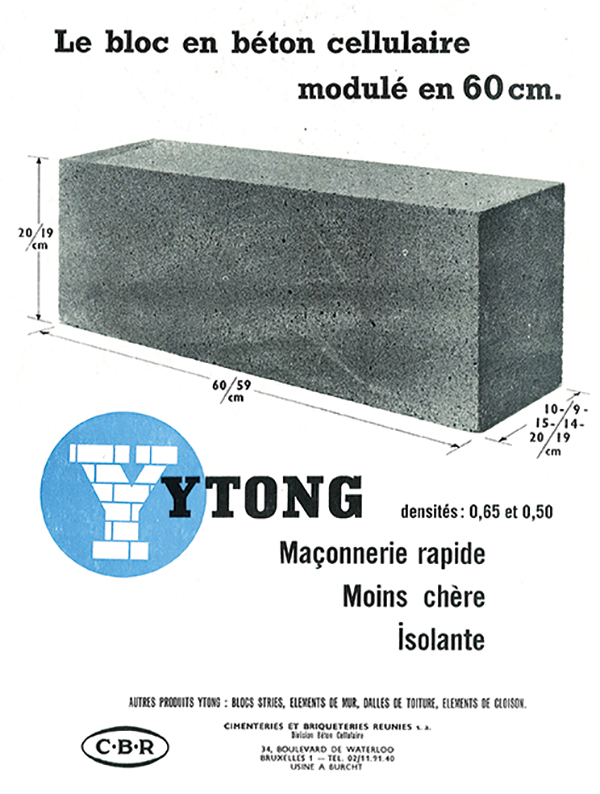

Le principal avantage du béton léger, à savoir son faible poids spécifique, eut un impact structurel et financier à différents niveaux : les frais de transport diminuèrent, la charge sur la structure et les fondations fut réduite (permettant ainsi de construire des structures plus légères et moins onéreuses) tout comme les coûts liés à la main d’œuvre. Ce dernier point fut d’abord et principalement observé avec les éléments préfabriqués (moins avec le béton léger prêt à l’emploi) : en effet, les éléments préfabriqués en béton léger étaient plus faciles à soulever par les ouvriers que leurs équivalents traditionnels, on pouvait donc utiliser des éléments plus grands, ce qui accélérait le rythme de construction. Ainsi, la publicité d’Ytong s’appuyait sur le fait qu’il ne fallait que huit blocs pour réaliser un mètre carré de maçonnerie. Cette grande rapidité de construction fut l’une des raisons principales de la popularité du béton léger.

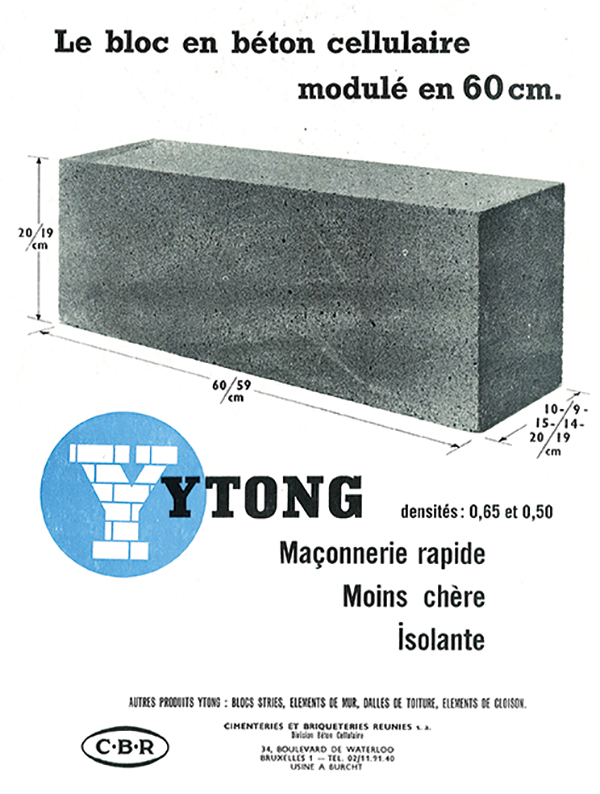

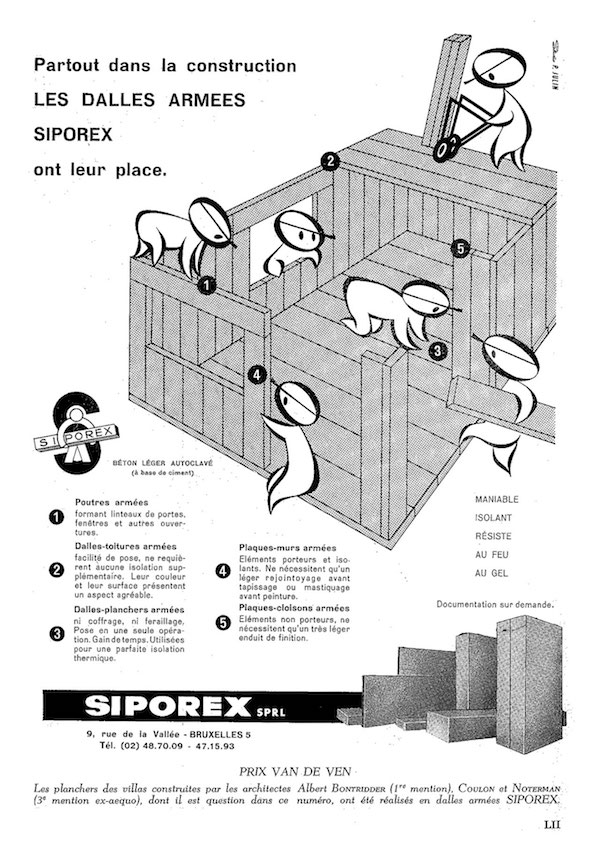

Il était très intéressant d’utiliser des blocs en béton léger à la place des briques pour les murs porteurs et les murs de séparation. Généralement, les blocs étaient rectangulaires, mais certains blocs en T ou de connexion spéciale étaient également sur le marché. Les diverses sociétés choisirent de commercialiser ces blocs dans des formats relativement peu différents en hauteur et longueur (ex. 49 cm de long pour 19 ou 24 cm de haut, ou 61 cm de long pour 25 cm de haut), mais elles proposaient ces derniers en différentes épaisseurs (entre 5 et 50 cm, à intervalles réguliers). En effet, l’épaisseur était un facteur déterminant, mais difficile à ajuster, dans le choix du bon type de bloc pour la construction d’un mur bien précis, alors qu’il suffisait de scier une rangée ou une colonne de blocs à bonne dimension pour en obtenir la largeur ou hauteur souhaitée. Pour construire les murs, les blocs de béton léger étaient empilés comme les briques, avec du mortier traditionnel au sable et ciment. Certains types de blocs présentaient des rainures sur le côté, de manière à imbriquer les blocs adjacents et stabiliser le mur. Compte tenu de leur porosité, les blocs de certaines marques (comme Ytong, Siporex et Argex) devaient être submergés dans l’eau ou arrosés pour qu’ils n’absorbent pas l’eau du mortier. A partir des années 1940, le mortier-colle fut également utilisé à la place du mortier traditionnel, ce qui permit de réduire l’épaisseur du joint de 7 à 2 ou 3 mm et d’accélérer le temps de durcissement (quelques types de colle étaient Disbofix de la compagnie allemande Disbon, la colle néerlandaise Durofix et la colle à pierre Calsifix du Luxembourgeois Calsilox). En théorie, certains types de blocs pouvaient également être utilisés complètement à sec, avec insertion de petits « biscuits » en plastique dans des fentes étroites afin de joindre les éléments, ce qui facilitait une éventuelle modification ou un démontage ultérieur. La plupart des marques produisaient à la fois des blocs creux et pleins de différentes tailles et poids. Si les blocs creux n’avaient pas de fond, comme ceux de Durisol et de Fixolite, ils faisaient office de moules permanents pour les murs porteurs en béton monolithique : les blocs étaient empilés, des barres d’armature étaient ensuite placées à l’intérieur si nécessaire, après quoi les blocs étaient remplis de béton. Pour augmenter la stabilité totale du mur, des blocs spéciaux avec ouvertures semi-circulaires latérales étaient utilisés pour permettre au béton de se répandre uniformément. La hauteur totale ou le nombre d’étages qui pouvaient être construits dépendaient du type de blocs : s’il était relativement courant de pouvoir construire jusqu’à cinq étages, Fixolite annonçait la possibilité d’en construire jusqu’à 12, et Fixolite jusqu’à 28 (en théorie). Pour surplomber les baies de portes et de fenêtres, presque toutes les marques ont produit des linteaux et des poutres en béton léger (armé), basés sur les mêmes dimensions que les blocs et les panneaux de manière à pouvoir aisément combiner le tout. Le fait d’avoir des linteaux préfabriqués dans le même matériau que les murs permettait de résoudre les problèmes de fissures dues aux différences de dilatation thermique. Une autre solution consistait à travailler avec les mêmes blocs que ceux utilisés pour les murs et de les relier avec des armatures ou des éléments de connexion prévus à cet effet.

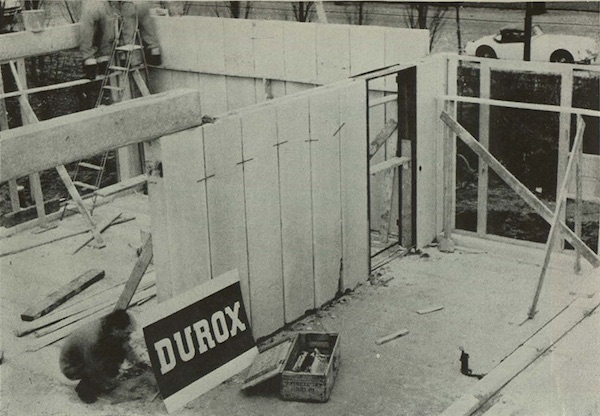

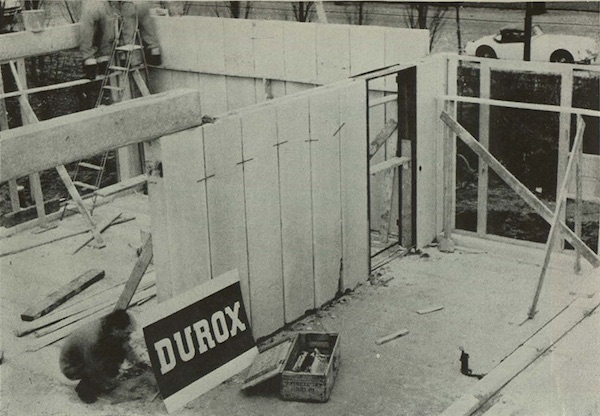

Il était également possible de construire des murs à l’aide de panneaux et de dalles préfabriqués en béton léger. Plusieurs sociétés telles que Siporex et Durox firent d’ailleurs la publicité de maisons entièrement construites avec des panneaux préfabriqués en béton léger. On en trouve un exemple en Belgique avec la maison Durox, conçue par l’architecte Renaat Braem et construite en mars 1960 au Centre National du Bâtiment d’Anvers en seulement cinq jours. Pour la construction de murs, les panneaux étaient placés les uns à côté des autres verticalement (pour des constructions d’un seul étage) ou horizontalement (en guise de murs de séparation dans une construction à ossature) et cloués les uns aux autres ou au plancher si nécessaire. Les panneaux étaient généralement pourvus de rainures ou de côtés chanfreinés afin d’être assemblés. Les joints étaient remplis d’un mélange de ciment ou, plus tard, d’un type spécial de colle. Les panneaux existaient en largeurs standards de 50 et 60 cm, mais ils existaient en plusieurs longueurs et épaisseurs.

Outre ces grands panneaux rectangulaires, plusieurs sociétés produisaient aussi des panneaux plus petits, qui s’apparentaient plutôt à des carreaux (ex. de 50 cm sur 50 cm ou 39 cm sur 24 cm), généralement pour recouvrir une structure portante. En outre, quelques marques produisaient aussi des panneaux spéciaux, comme les panneaux sandwich Siporex, qui contenaient une couche de mousse polystyrène entre deux couches de béton-gaz autoclavé : ils furent produits à partir des années 1960, mais n’ont apparemment été utilisés que très rarement. Fixolite proposait également des panneaux sandwich, mais là, l’ordre des couches était inversé : le cœur était en béton léger à fibres de bois, recouvert de plâtre, d’amiante-ciment ou d’autres matériaux de finition. Les grands panneaux pouvaient aussi servir de plancher, à condition d’être armés de barres d’acier ; dans ce cas, il était impossible de raccourcir ou scier ces derniers. Beaucoup d’entreprises ont également produit des dalles de sol ou des éléments pour systèmes de plancher préfabriqués, comme Argex, Bims d’Origine, Bims Rhenan, Comptoir Central du Bims, Durisol, Durox, Fixolite, Siporex et Ytong (voir chapitre 4 sur les systèmes de plancher préfabriqués). Les panneaux, carreaux et blocs légers pouvaient présenter différents types de finition : enduit, stuc, plâtre, etc. La technique indiquée dépendait de la composition et de la texture des blocs ou panneaux. Ainsi, Ytong produisait des blocs lisses et d’autres striés, chaque type requérant sa propre finition. En général, le béton léger préfabriqué présentait une texture rugueuse, ce qui facilitait l’adhérence du revêtement final. Face aux reproches concernant sa douceur excessive, sa perméabilité et son apparence terne, plusieurs options de finition furent élaborées afin d’y remédier : les murs pouvaient être peints avec une peinture bitumeuse hydrofuge ou recouverts de mortier, de manière à les rendre imperméables et à améliorer leur résistance aux impacts. Des éléments préfabriqués en béton léger étaient produits en différentes formes et tailles. Une liste de producteurs fut publiée par le journal d’architecture Neuf dans son numéro de mai et juin 1972. Elle reprend 73 fabricants de produits en béton léger associés à l’Union des Agglomérés de Ciment en Belgique (UACB). Cette liste indique les types de produits que chaque société fabriquait (blocs pleins et creux, planchers préfabriqués, éléments muraux et panneaux d’isolation, etc.). Elle précise aussi le type de béton léger utilisé tout en distinguant sa composition: fibres végétales, béton-gaz ou béton cellulaire (armé ou non), argile expansée, pierre ponce ou tout autre type de béton léger. Les produits les plus populaires étaient de loin les blocs creux et pleins à base d’argile expansée, suivis par les blocs creux et pleins à base de pierre ponce. Une autre liste datant des années 1970 reprend 72 producteurs de blocs Argex, répartis sur tout le territoire, incluant de petits commerces (familiaux) comme de grandes sociétés de construction. Le nombre élevé de fabricants confirme à quel point les blocs Argex gagnèrent du terrain dans l’industrie belge de la construction. Toutefois, il convient de noter que les granulats Argex étaient faciles à mettre en œuvre, quel que soit le fabricant de béton. En effet, il suffisait d’ajouter ces granulats au mélange de béton, contrairement au béton-gaz autoclavé qui, par exemple, requérait un équipement spécial. La production de béton-gaz autoclavé était donc plus concentrée et dominée par un petit nombre de grands fabricants spécialisés, tirant le maximum leur outillage.