fabricants d'éléments de façade en béton

Outre les entreprises impliquées dans la construction de Villages-expos (comme Delmulle, Elbeko, Declerck en Zonen, Rhodius-Deville, R. Maes, Roosen, Caroni-Lecomte, Van Den Bogerd-Elst, Van De Kerckhove’s Prefa, Usidour et Koramic), plusieurs autres sociétés belges produisirent également des panneaux de façade en béton architectonique (pas nécessairement avec l’ensemble de la maison « derrière ») pendant les années 1960 et 1970. En 1975, le catalogue de l’UACB présenta 31 fabricants d’encadrements de façade, de parapets et de panneaux plats en béton architectonique. Parmi les acteurs-clés sur le marché, citons les Briqueteries Mécaniques Anversoises, CBR-Ergon, Eurobeton, Marbra-Lys, Seghers Prefalith Beton et Kunststeenfabriek Vandewalle. La plupart de ces entreprises s’étaient diversifiées, ce qui signifie qu’elles avaient toutes choisi d’offrir la gamme la plus vaste possible de produits plutôt que de se concentrer sur un style ou élément particulier. Il ressort du catalogue de 1975 que la plupart des entreprises produisaient des panneaux porteurs comme non porteurs, à simple paroi ou panneau sandwich, avec ou sans âme isolante. Les quatre principales options de surface du béton étaient lisse, lavée, rincée à l’acide ou sablée. Les fabricants proposaient également des variations en matière de connexion et de détails, ainsi qu’au niveau de la composition chimique. Des adjuvants et additifs tels que plastifiants, accélérateurs ou retardateurs de prise, agents bullants, pigments colorants, fibres de verre, etc. permettaient de jouer sur la solidité, l’isolation thermique et acoustique, le poids, la couleur, la texture, voire même la transparence du matériau. D’innombrables types de panneaux de béton naquirent de (petites) variations au niveau des matériaux, de la forme, des proportions et des techniques. Dans la littérature commerciale, l’industrie soulignait explicitement l’infinité des choix.

L’entreprise Briqueteries Mécaniques Anversoises n’était pas vraiment spécialisée en béton, mais plutôt dans les briques. Néanmoins, l’entreprise produisit un panneau composite Pandal, combinant des briques avec du béton : l’âme était composée de blocs de maçonnerie et enveloppée dans du béton précontraint. Les panneaux résistaient à des forces de compression pouvant atteindre 34,32 N/mm² et leur âme creuse leur donnait une bonne capacité isolante comparée à celle des panneaux de béton classique (1,63 W/m²K). La surface extérieure pouvait être réalisée en béton blanc à surface lisse ou avec des granulats de silex visibles. Les panneaux mesuraient généralement 4,5 ou 6 m de large (10 m maximum), 60 cm de haut et 12 cm d’épaisseur et pesaient 165 kg/m². Ces panneaux avaient pour particularité qu’ils pouvaient être démontés et réutilisés : ils étaient généralement superposés les uns sur les autres (par système de rainure et languette) et fixés à une ossature d’acier, de béton ou de bois avec des crochets réversibles en acier galvanisé. Une autre option consistait à les glisser dans des colonnes profilées et remplir les joints de mortier, mais aucun démontage ultérieur n’était possible dans ce cas.

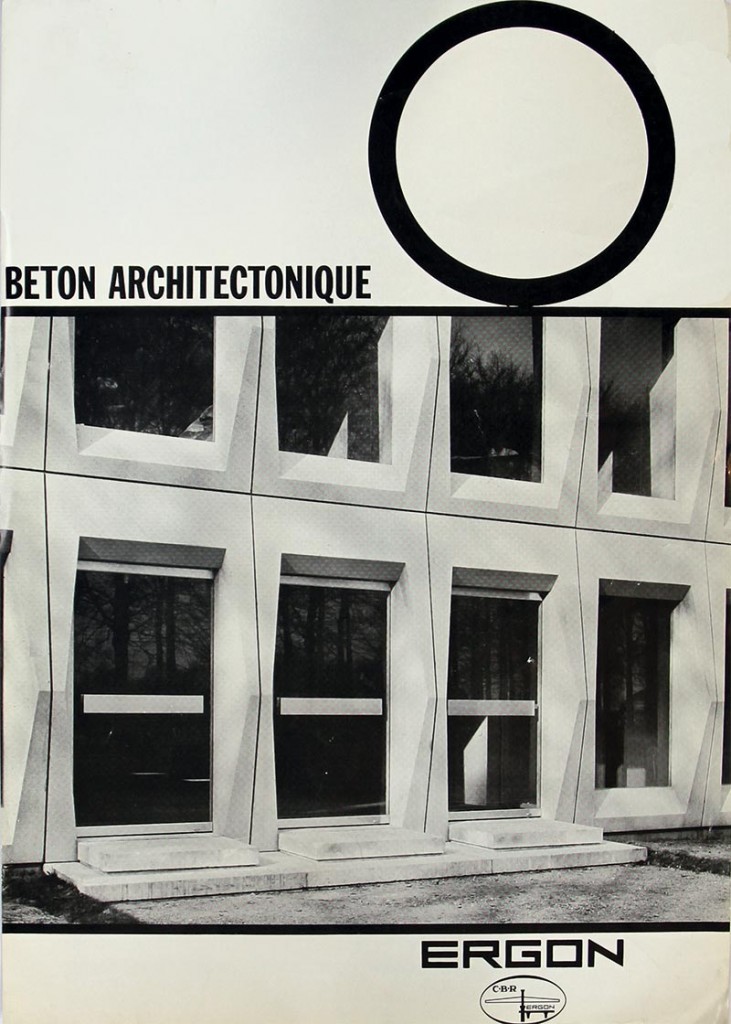

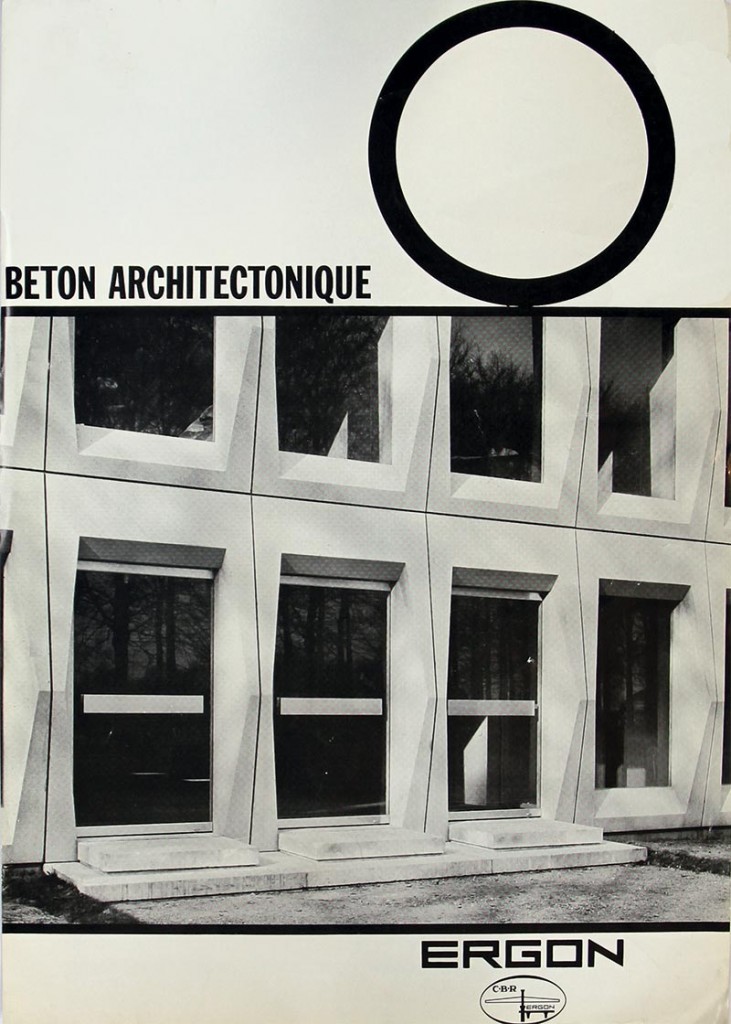

CBR-Ergon était une filiale de la cimenterie CBR et produisait des éléments en béton préfabriqué. Malgré que CBR-Ergon se fût principalement concentrée sur des produits structurels standardisés comme les poutres, colonnes et hourdis, quasiment directement après sa création en 1963, elle lança une ligne de recherche et de production pour les éléments de façades en béton décoratif et architectonique. La recherche se concentra sur la composition du mélange, le compactage du béton, le coffrage, la texture et la finition des éléments. Avec quelques immeubles de bureaux remarquables en béton architectonique conçus en collaboration avec l’architecte Constantin Brodzki, CBR-Ergon devint l’un des acteurs-clés dans ce domaine. Les réalisations les plus marquantes de CBR-Ergon sont davantage observées dans les immeubles de bureaux que dans les immeubles résidentiels.

Fondée en 1964 à Massenhoven, Eurobeton devint un fabricant majeur de béton architectonique préfabriqué. La gamme se composait principalement d’éléments d’encadrement, de parapets et de panneaux plats pour des bureaux, des bâtiments publics etc. Pour la production, Eurobeton utilisait des coffrages en bois comme en métal, fixés à des tables vibrantes, ainsi que des coffrages mobiles en plastique et en métal.

Marbra-Lys, fondé à Courtrai en 1913, était à l’origine un fournisseur de matériaux de construction. Au cours des années 1950, l’entreprise déménagea à Harelbeke, et l’accent fut mis sur la production industrielle de carrelages, claustras et escaliers en mosaïque de marbre, pierre artificielle et marbre artificiel Marbralyth. A partir des années 1960, des éléments de façade furent également produits en béton architectonique, en particulier pour des applications dans des immeubles de bureaux ou à appartements. Le béton architectonique était préfabriqué dans un hangar de production de 150 m de long, qui comprenait aussi des installations pour vibrer et étuver le béton. A la fin des années 1990, l’entreprise Decomo à Mouscron reprit le département de Marbra-Lys destiné au béton architectonique.

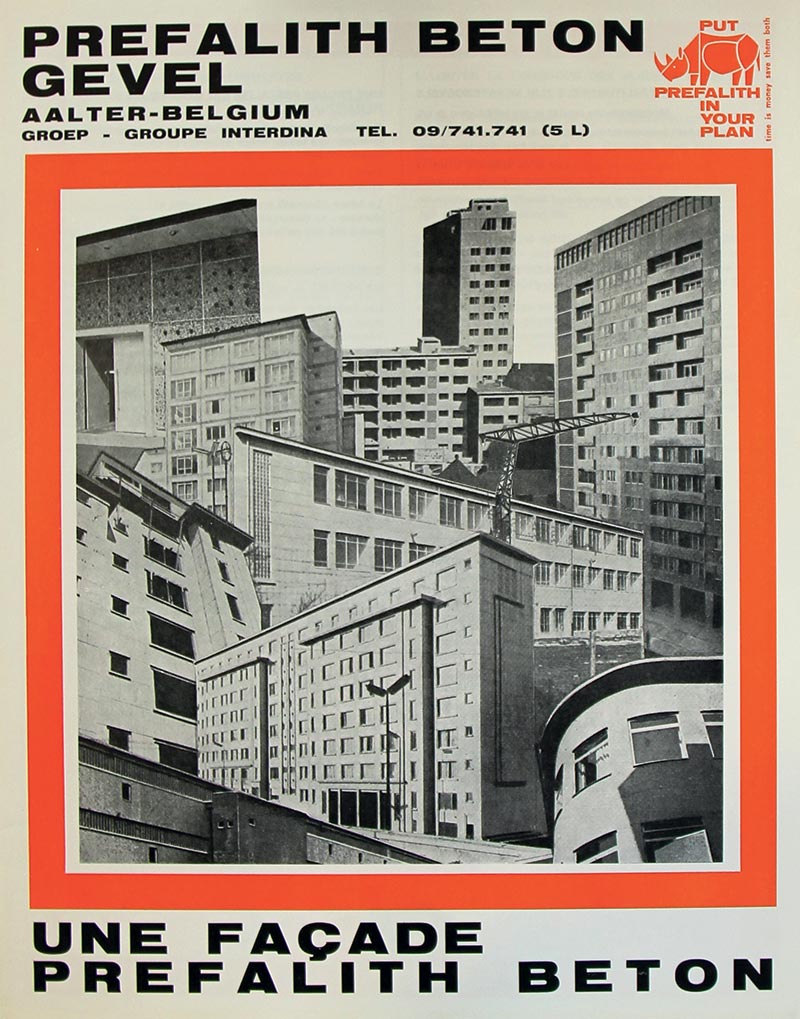

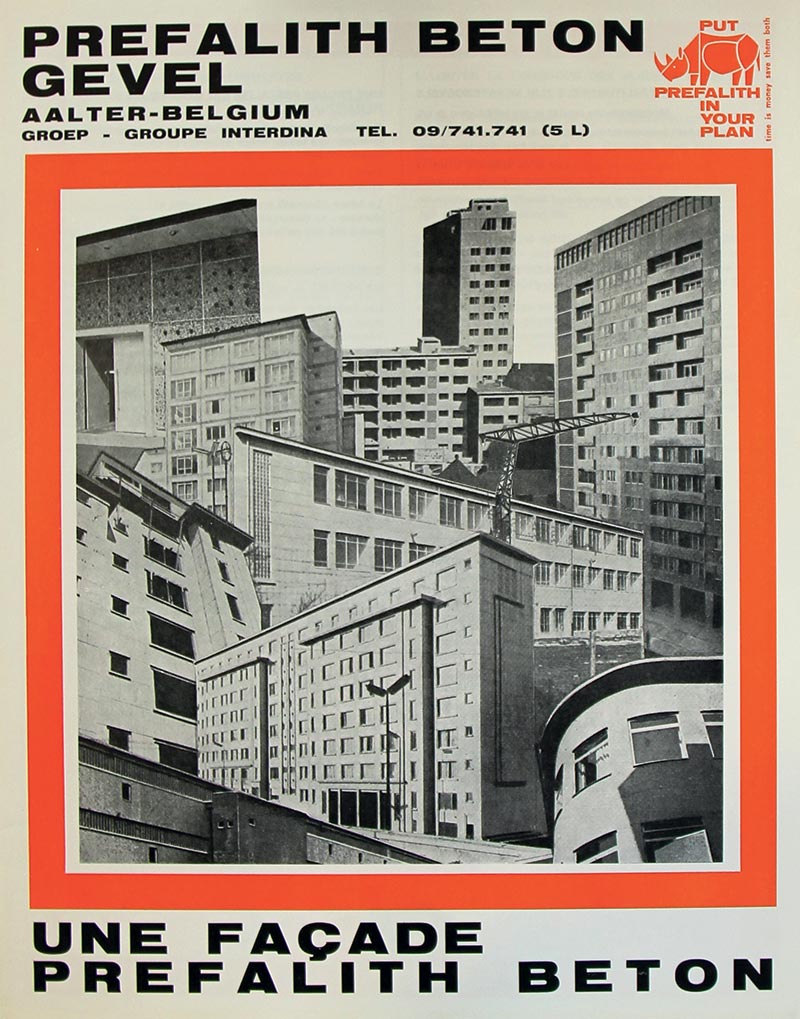

Seghers Prefalith Beton, à Aalter, lança la production de béton architectonique en 1956. L’acquisition de nouveaux sites en 1967-1968 à Aalter coïncida avec une expansion considérable, comprenant de nouvelles unités de production de béton architectonique et de béton fibré dotées d’un équipement scientifique et industriel avancé. L’entreprise devint l’un des plus importants producteurs de béton architectonique de Belgique et exporta également vers la Hollande et la France. La ligne de production du béton architectonique était organisée selon un cycle de production de 24h. Le coffrage était rempli par un mélangeur automatique. Une fois compactés sur les tables vibrantes, les éléments étaient transportés dans un tunnel de climatisation pour durcir. Au bout du tunnel, les éléments étaient démoulés et subissaient un traitement de surface. L’entreprise publiait ses propres cahiers des charges, avec des recommandations spécifiques pour le béton architectonique préfabriqué relatives à l’isolation, aux joints, aux connexions, aux ancrages, au traitement de surface et à la réalisation d’un prototype. Le panneau de façade type en béton architectonique préfabriqué se composait de deux couches : une couche décorative de minimum 10 mm coulée en premier lieu (avec du quartz ou du porphyre roulé ou écrasé), suivie d’une couche de béton normal. Il mesurait 7 cm d’épaisseur et jusqu’à 2,5 m de long ; pour les panneaux plus grands, des rainures ou arêtes de renforcement devaient être fournies. Seghers Prefalith Beton fabriquait également des panneaux sandwich, avec un panneau de béton décoratif de 5 cm, 2 ou 3 cm de polystyrène et 5 cm de béton léger. Ces panneaux (isolants) étaient utilisés pour construire des immeubles de bureaux, des immeubles résidentiels et des bâtiments publics comme des écoles ou des centres administratifs communaux. En 1985, l’entreprise fut reprise par Loveld à Aalter.

L’entreprise Kunststeenfabriek Vandewalle, spécialisée dans la pierre artificielle, fut fondée en 1960 à Roeselare par la famille qui avait déjà fondé une usine de carrelage en 1920. La gamme de produits de Vandewalle passa d’éléments décoratifs en pierre artificielle relativement petits à des éléments porteurs, de haute qualité et parfaitement finis atteignant une hauteur de plancher à plancher. Parmi ses produits, il y avait le Quartzolite, un type particulier de béton à base de quartz naturel, qui résistait à l’eau et au gel. Quartzolite était utilisé pour les panneaux de revêtement de façade (généralement 4 cm d’épaisseur), les seuils, les encadrements de porte et les pierres de faîte, entre autres.