dalles et hourdis

Les hourdis préfabriqués étaient généralement en béton armé ou précontraint. Les coupes transversales se présentaient souvent sous forme rectangulaires ou trapézoïdales, avec des creux internes longitudinaux : contrairement à la face supérieure et à la base de la dalle, qui avaient une fonction structurelle et pratique, la masse interne pouvait être creuse sans que cela n’altérât la fonction, de manière à simplement en réduire considérablement le poids mort. Les hourdis pouvaient être fabriqués de différentes façons, notamment en recourant à des moules (métalliques), qu’on retirait après durcissement, ou par extrusion (sans coffrage interne) si le mélange de béton était très sec. Les bords des hourdis étaient souvent chanfreinés dans la longueur pour permettre l’insertion d’une barre d’armature dans le joint. Les hourdis étaient disponibles en différentes tailles, de 25 cm à 160 cm de large (habituellement entre 40 et 60 cm) et jusqu’à 4 ou même 8 m de long.

Ce produit de construction étant très populaire, plusieurs fabricants produisirent des hourdis pour le marché belge de la construction. Parmi eux, certaines entreprises de construction mettaient en œuvre leurs propres hourdis dans leurs chantiers, alors que d’autres produisaient principalement des matériaux de construction. Pour faire face à cette abondance, au cours des années 1950 et 1960, de nombreux fabricants se concentrèrent sur des caractéristiques spécifiques, en produisant par exemple des éléments moins longs ou plus légers (dans les deux cas plus faciles à installer) ou sur l’utilisation de types spécifiques de béton pour offrir de plus grandes capacités de charge ou d’isolation thermique. Dans les années 1970, dans l’optique de normaliser et standardiser les systèmes de plancher préfabriqué qui proliféraient depuis la fin de la seconde guerre mondiale, la Fédération de l’industrie belge du béton préfabriqué (Febe, qui a succédé à l’Union des Agglomérés de Ciment de Belgique UACB) sortit une brochure sur la standardisation des éléments de construction préfabriqués en béton. Cette brochure mettait notamment l’accent sur des largeurs standards de 60 cm ou d’1,20 m pour les hourdis : l’épaisseur variait de préférence entre 15 et 40 cm, par intervalles réguliers de 5 cm.

plus léger, plus court, plus résistant

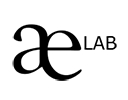

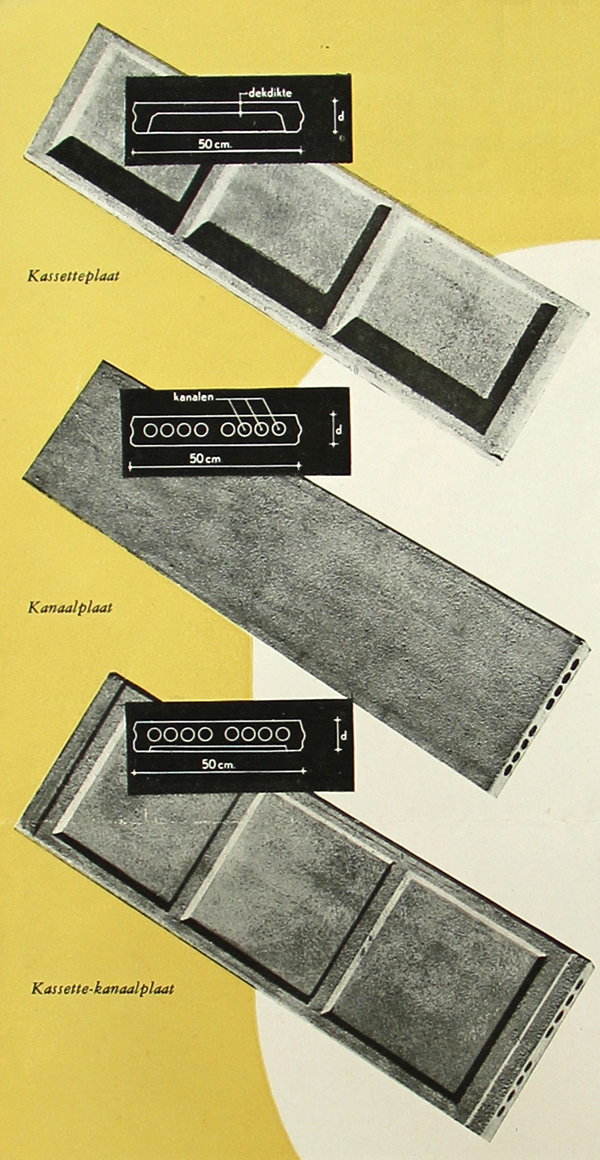

Une façon de mettre des domaines d’application et des bénéfices spécifiques en exergue consistait à réduire la masse volumique et améliorer les capacités thermiques des hourdis. Pour y parvenir, plusieurs fabricants utilisèrent des types spécifiques de béton, comme du béton de pierre ponce ou à base d’autres granulats légers. Le béton de pierre ponce était utilisé par Bims d’Origine dans des hourdis plutôt classiques ; l’entreprise néerlandaise Schokbeton et la Westvlaamsche Betonwerkerij S.A. se montrèrent quant à elles plus créatives. Ainsi, Schokbeton produisit trois types de hourdis en béton de pierre ponce : les hourdis classiques, un plancher cassette et une combinaison des deux. Les planchers cassettes présentaient de larges creux carrés ou alcôves. Cette forme permettait de réduire le poids mort de la dalle, tandis que les nervures longitudinales et transversales des cassettes apportaient la capacité de charge et garantissaient la rigidité de la dalle. La capacité d’isolation thermique était un peu inférieure à celle des hourdis, mais la masse volumique de la dalle était davantage réduite. Schokbeton combina également les deux concepts, avec une dalle présentant une série de creux sur la longueur au sommet de l’élément et des alcôves carrées (moins profondes) à la base. Les trois types proposaient une largeur de 50 cm et une longueur maximale de 3,70 m, avec un emboîtement à rainure et languette sur le côté. En fonction des charges attendues (entre 200 et 500 kg/m²), les dalles mesuraient entre 7 et 13 cm d’épaisseur.

La Westvlaamsche Betonwerkerij S.A. utilisait aussi du béton de pierre ponce pour ses hourdis Solidus, mais d’une façon très particulière. Elle créa un élément creux en béton de pierre ponce léger (entre 900 et 1.000 km/m³), en forme de segment circulaire avec une rainure centrale de renforcement. La face supérieure de cet élément creux était couverte d’un type de béton de pierre ponce plus lourd (jusqu’à 1.300 kg/m³), armature comprise, pour former une dalle rectangulaire. Les bords étaient dentelés pour augmenter l’adhérence du mortier-ciment dans le joint. Grâce à la combinaison des creux et des granulats légers, ces dalles pesaient jusqu’à 60% moins lourd que les dalles pleines en béton.

L’entreprise belge Echo (créée en 1950 par Eduard Cuyvers à Houthalen, d’où l’acronyme ECHO) utilisait du schiste lavé et calibré comme granulat pour réduire la masse volumique de ses produits en béton préfabriqués. Elle produisait des hourdis jusqu’à 4,50 m de long, idéaux pour les maisons et les appartements. A mesure que l’entreprise et la technologie évoluèrent, la gamme de produits s’enrichit durant les années 1960 et 1970 de hourdis en béton armé et précontraint.

Autre exemple : l’entreprise belge Isobeton, qui produisait des blocs, des dalles et des maisons entières en « béton isolant » (dont la composition exacte n’a pas été communiquée). Les dalles Isobeton mesuraient 40 cm de large, 12 cm de haut et jusqu’à 4 m de long. Ces dalles pesaient 50 kg/m², pouvaient supporter 250 kg/m² et avaient une valeur λ de 0,87 W/mK.

La gamme de production de produits à âme creuse se diversifia encore davantage avec le développement d’éléments courts, plus faciles à transporter et à installer par les ouvriers. Parmi les exemples d’éléments courts, citons les hourdis Ultra produits par Gelderbeton. A l’instar des hourdis classiques, ils étaient pourvus d’un renforcement longitudinal et d’étriers dans les joints, ainsi que d’un renforcement de la distribution transversale dans la couche de compression au-dessus. En revanche, les hourdis n’atteignaient que la moitié d’une travée entière. Il fallait construire des étais et un coffrage à mi-portée pour permettre de couler sur place une rainure transversale de 10 cm pour jointoyer les hourdis à mi-parcours. Une travée totale maximale de 8 m pouvait être atteinte.

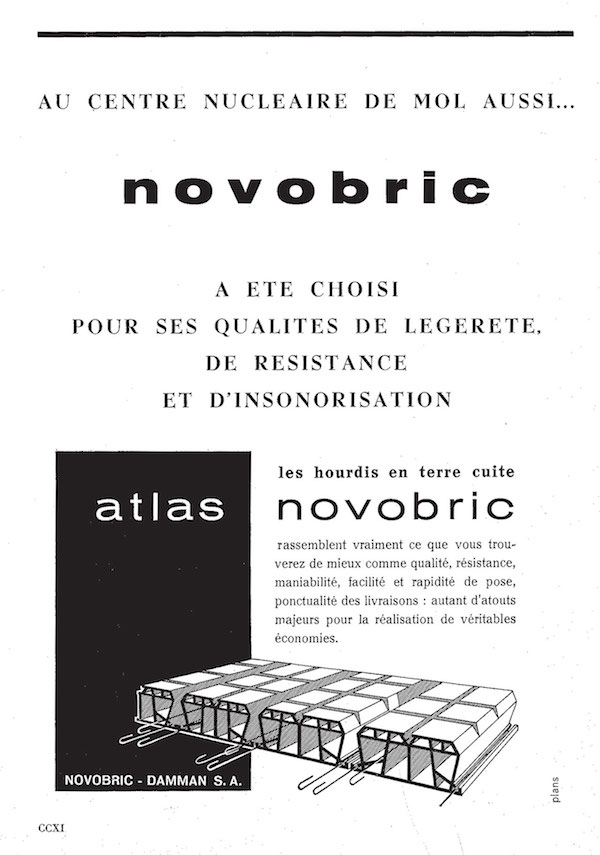

Également productrice d’éléments plus courts, l’entreprise belge Novobric conçut plusieurs systèmes de plancher, par exemple les hourdis Excelsior. Ces hourdis de 25 cm de large étaient très courts (entre 1 et 1,6 m) et minces (4 ou 6 cm de haut) et ne devaient pas être recouverts de béton. Du fait des petites dimensions et des capacités de charge limitées, ces hourdis ou panneaux convenaient surtout pour couvrir des petites travées ou des toits.

Il était possible d’augmenter la capacité de charge des hourdis en recourant à des compositions spécifiques de béton armé, à des configurations spéciales d’armature ou en utilisant du béton précontraint.

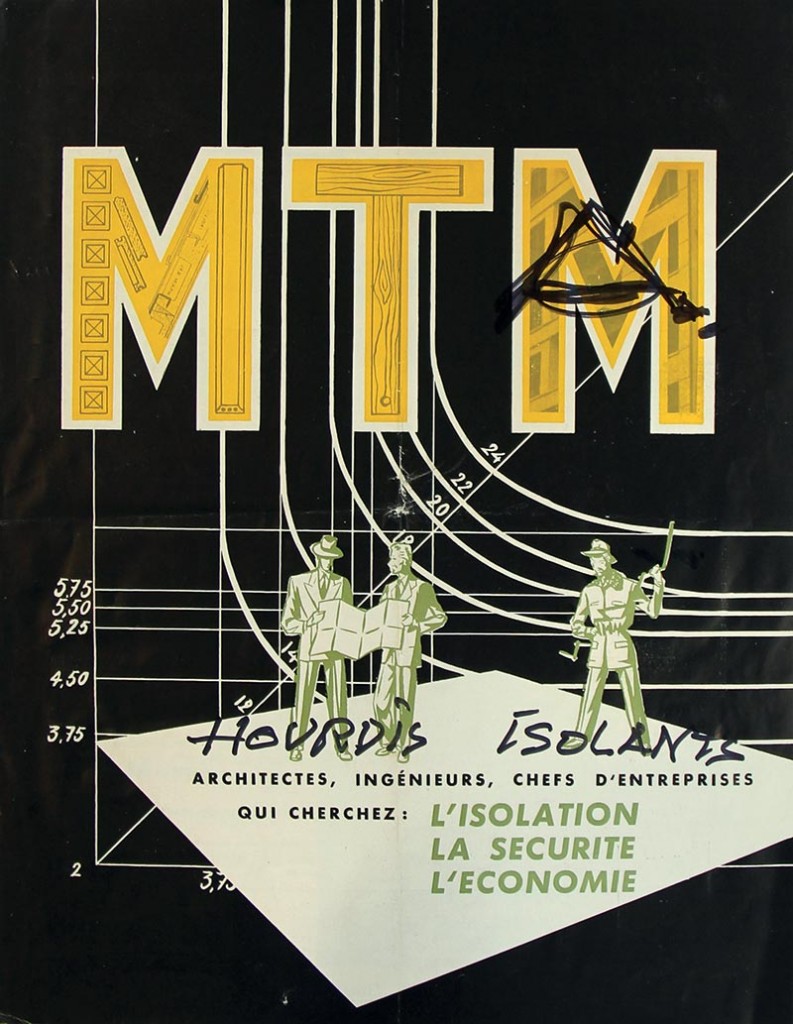

L’entreprise Matériaux et Techniques Modernes M.T.M., ayant une usine à Malines, utilisait du béton vibré pour ses hourdis autoportants « P ». Elle créa trois types différents de hourdis (P1, P2 and P3), présentant tous le même aspect extérieur et trois creux circulaires sur la longueur à l’intérieur. Mais du fait de la variation de la composition du béton (en modifiant la quantité de ciment, par exemple), les trois types correspondaient à différentes charges (jusqu’à 500 kg/m²) et travées (jusqu’à 4,80 m). M.T.M. produisit en outre un hourdis « N », avec un profil de rive différent, permettant d’utiliser moins de béton ou de mortier pour remplir les joints.

L’amélioration des capacités de charge grâce aux armatures fut illustrée par le hourdis Ultra produit par Vibrabeton. Ce hourdis était armé dans deux directions : dans le sens de la longueur à la base et perpendiculairement à l’axe au sommet. L’armature transversale dépassait d’environ 40 cm, de manière à pouvoir connecter les barres et à former une armature continue. Les hourdis Ultra étaient disponibles en trois versions : 11 cm de haut (30 cm à 3,80 m de long, pesant 75 kg/m²), 15 cm de haut (30 cm à 3 m de long, pesant 105 kg/m²) et 20 cm (30 cm à 2,60 m de long, pesant 125 kg/m²).

Le recours au béton précontraint était probablement la manière la plus efficace d’améliorer la capacité de charge. Parmi les plus grandes entreprises belges de produits en béton préfabriqué et précontraint, il y avait Ergon, à Lier. Ergon fut fondée en 1963 par la cimenterie CBR (Cimenteries et Briqueteries Réunies) en tant que département pour les produits en béton et en ciment préfabriqués. Ergon s’est spécialisée dans la production de masse de poutres, colonnes, panneaux, dalles de sol TT et hourdis, tant en béton armé qu’en béton précontraint. Alors que les hourdis classiques en béton armé mesuraient 60 cm de large et jusqu’à 6 m de long, les dalles de sol en béton précontraint étaient généralement plus larges et plus longues. Parmi ces dernières, citons l’Ergon SP. Tant la base que la surface supérieure de la dalle de sol d’1,20 m de large étaient planes, avec des creux circulaires répartis sur toute la longueur. L’épaisseur du hourdis (20, 27 ou 32 cm) et le nombre de câbles précontraints étaient fonction de la capacité de charge désirée. Le hourdis était fabriqué par extrusion : après prise du béton, la dalle de 80 m de long (câbles précontraints compris) était coupée dans les longueurs désirées. Les travées pouvaient varier entre 6 et 14,5 m, inversement proportionnelles à une charge de service oscillant entre 2.000 et 250 kg/m². Les hourdis SP étaient utilisés principalement pour des portées de 6 à 9 m.

profils spéciaux

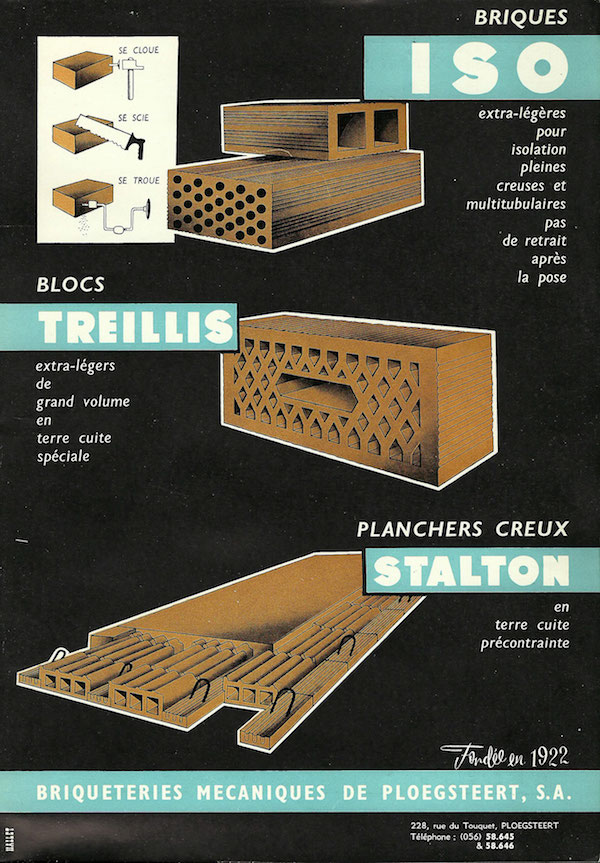

Alors que la plupart des hourdis présentaient une coupe transversale plus ou moins classique, (rectangulaire ou chanfreinée, avec plusieurs creux circulaires à l’intérieur), plusieurs entreprises élaborèrent des hourdis à profils spéciaux, par exemple les hourdis Record fabriqués par les Briqueteries du Brabant, et les dalles Zig-Zag fabriquées par Scheerders van Kerchove (SVK). Un autre exemple de hourdis à coupe transversale complexe était l’Atlas développé par Novobric. Ces éléments étaient légers, faciles à manipuler et offraient de bonnes qualités isolantes (valeur λ de 0,145 W/mK). Ils se composaient d’éléments en céramique assez courts, connectés entre eux en longueur par du béton armé, inséré dans trois petites rainures, créant ainsi des dalles ou des poutres. Ces poutres, coulées en usine ou sur site, étaient posées les unes contre les autres et les joints étaient remplis de béton. La longueur maximale des poutres Atlas était de 8 m (sous une charge de 250 kg/m²). Les éléments individuels en céramique mesuraient 25 ou 33 cm de large. Leur hauteur variait entre 8,5 cm et 20,5 cm. La couche de compression optionnelle ajoutait 3 cm à la hauteur totale. Novobric utilisa les mêmes éléments pour produire de hourdis larges, préfabriqués et livrés sur le chantier avec une longueur maximale de 6,85 m.

A l’instar des planchers cassettes de Schokbeton mentionnés plus haut, les planchers cassettes en béton armé vibré Duyck étaient en forme de U inversé. Le profil breveté permit de réduire le poids mort sans compromettre la rigidité. Comme ils étaient « ouverts » aux extrémités, Duyck fournissait des pièces spécialement conçues pour éviter toute fuite du béton coulé sur place au niveau des supports. Les hourdis étaient disponibles en différents formats et dimensions : les types standards 1 à 7, avaient 14 ou 17 cm d’épaisseur, 40 cm de large et couvrant une portée de 5 ou 6 m. Les côtés des hourdis étaient soit chanfreinés, soit rectangulaires, et leur poids était de 125 ou 155 kg/m². Pour des portées plus importantes ou des charges plus lourdes, les hourdis pouvaient être combinés à des nervures préfabriquées en béton armé, placées dans le joint entre deux hourdis (type 1R à 7R). Ce système permettait de gagner beaucoup de temps et de réduire les coûts, puisque le plancher pouvait être utilisé directement après son installation. Toutefois, si nécessaire, une couche de compression pouvait être apposée. Les portées maximales étaient déterminées en fonction des charges : pour le type 7(R) par exemple, la portée maximale pour une charge de 350 kg/m² était de 6,4 m, et de 3,50 m pour 1.000 kg/m². Duyck a également produit les types T1 et T2 (tous deux avec ou sans nervure préfabriquée). Ceux-ci étaient plus petits que les types standards: d’une épaisseur de 12 cm seulement, ils étaient utilisés pour des portées plus courtes (jusqu’à 5 m) et des charges de service de 250 à 300 kg/m². T1 et T2 avaient la même apparence et le même poids (115 kg/m²), mais l’ajout d’armature au T2 permettait une charge supérieure.

Le B.A.S.C. (Béton Armé Sans Coffrage) était un autre type de hourdis particulier. Il s’agissait de poutres, ayant une coupe transversale en forme de segment circulaire, avec du béton de remplissage coulé entre elles pour créer le plancher. Les poutres étaient creuses (sauf à leurs extrémités) avec deux renflements dans les coins inférieurs pour y insérer une barre d’armature. Le plancher B.A.S.C. fut élaboré pendant l’entre-deux-guerres, mais il continua à se développer après la deuxième guerre mondiale : dans les années 1950, le type B.A.S.C. Minor se joignit aux types existants Standard et Major. Les trois types se basaient sur le même concept, mais avaient des dimensions et des performances différentes. Les poutres les plus petites, de type Minor, avaient 12 cm de haut, 33 cm de large et jusqu’à 5 m de long, elles pesaient 81 kg/m² (hors béton de remplissage). Avec une portée de 3,75 m, elles pouvaient porter une charge de 200 kg/m²; si la portée était rallongée à 5 m, la capacité de charge diminuait à 150 kg/m². La poutre Standard mesurait 16 cm de haut, 33 cm de large et jusqu’à 6,50 m de long, pour une masse de 90 kg/m². Avec une charge de 350 kg/m², la portée maximale était de 4,50 m. Les poutres Major mesuraient 26 cm de haut, 40 cm de large et 2,50 m de long, pour un poids de 115 kg/m². Les planchers Major étaient toujours exécutés avec une couche du béton armé sur le dessus (alors que celle-ci était en option pour les deux autres types), pour pouvoir supporter des charges de 500 à 2.000 kg/m² en présence de portées de plus de 6.5 m. La base du plancher B.A.S.C. était généralement rugueuse, elle pouvait donc être enduite directement.

La publicité des planchers B.A.S.C. vantait leur facilité et rapidité de mise en œuvre, leur avantage économique, leur légèreté, leur résistance au feu, leur isolation acoustique, leur insensibilité aux produits chimiques, leur résistance et leur aspect monolithe. Vu la conception au niveau structure et forme des poutres, les deux dernières propriétés valent la peine qu’on s’y attarde. Si le plancher n’était pas recouvert d’une couche de compression renforcée, la connexion monolithe n’était pas assurée. De plus, les poutres préfabriquées étaient des éléments très étroits ; les éléments les plus petits n’avaient que 12 mm d’épaisseur à la base et 22 mm au niveau de la face supérieure un peu plus épaisse, ce qui pose question sur la résistance des poutres, ainsi que de la couverture en béton des armatures. Il n’empêche que les planchers B.A.S.C. furent utilisés à relativement grande échelle : une brochure commerciale des années 1950 faisait état de plus de 80.000 m² de planchers B.A.S.C. dans des immeubles à appartements, situés pour la plupart à Bruxelles.

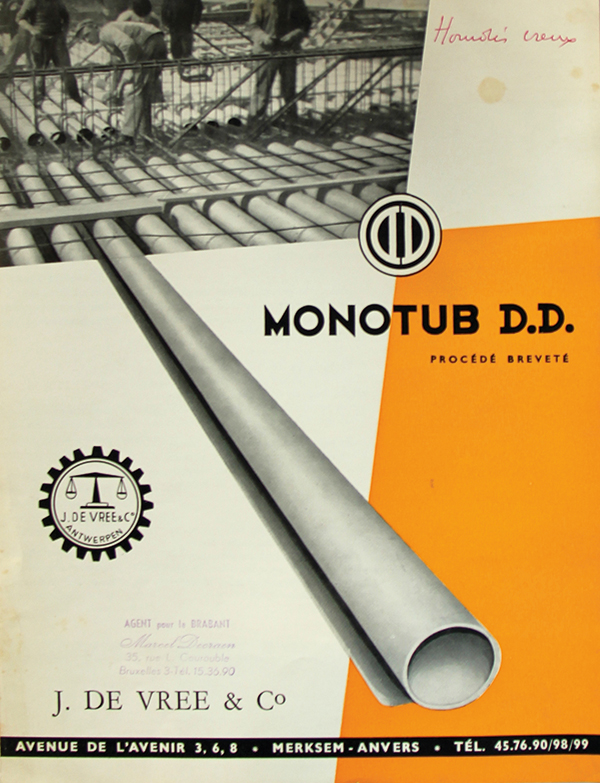

Dans la catégorie des hourdis, il convient de mentionner aussi Monotub D.D. Il s’agissait de tubes creux en carton hydrofuge à utiliser comme coffrage interne pour des planchers creux. Ils étaient utilisés pour produire des hourdis préfabriqués, mais aussi sur chantier pour fabriquer des hourdis personnalisés. Les tubes étaient légers et peu onéreux, et pourtant solides et résistants à l’humidité. Disponibles en plusieurs diamètres, de 5 à 50 cm, les tubes étaient coupés dans la longueur désirée en usine ou sur place. Les tubes étaient maintenus en place durant le moulage du béton en les connectant aux armatures. L’inclusion des tubes augmentait la capacité thermique du plancher (jusqu’à 40%) et en réduisait le poids : en fonction de l’épaisseur du plancher et du diamètre des tubes, le plancher Monotub pesait 30 à 45% moins lourd qu’un plancher en béton plein. A titre d’exemple, pour un plancher de 15 cm, cela équivalait à 125 kg/m² de poids mort en moins.

planchers pleins

Il était également possible de réduire le poids des planchers (creux comme pleins) en recourant au béton léger. Matériaux et Techniques Modernes M.T.M. et Westvlaamsche Betonwerkerij ont toutes deux produit des hourdis et des planchers pleins. Mais dans les deux cas, la portée maximale et la capacité de charge maximale des planchers pleins étaient relativement faibles (portée de 1 à 3 mètres et charges de 150 à 200 kg/m²) : ils étaient plus voués à servir de dalle de toit ou de revêtement de toit que de plancher. L’entreprise belge Fixolite produisait elle aussi des dalles pleines autoportantes en béton armé léger pour être utilisées dans les toits. Ces dalles avaient 6 à 16 cm d’épaisseur, 50 cm de large et 1,10 à 4,5 m de long pour une capacité de charge de 150 kg/m². Le béton utilisé par Fixolite était à base de fibres de bois minéralisées mélangées à du ciment. Il présentait une masse volumique de 650 kg/m³ seulement et offrait de bonnes propriétés acoustiques et thermiques (valeur λ entre 0,072 et 0,093 W/mK). D’autres marques de béton léger comme Argex, Durisol, Durox, Siporex et Ytong ont également été utilisées pour ce type de dalle, armée ou non, pour les toits, les revêtements de toit et occasionnellement les planchers (voir aussi chapitre 1 consacré au béton léger).