types de verre

Outre le verre soufflé, coulé, étiré et flotté (classique), un grand nombre de types spécifiques de verre furent élaborés sur base d’une technique de production particulière ou de la combinaison de feuilles de verre à un autre matériau, comme le double vitrage ou vitrage isolant, le vitrage double diffusant, le verre de sécurité, le verre coloré et opaque, le verre décoratif coulé, etc. Pour pouvoir classifier tous ces produits différents, le Centre scientifique et technique de la construction (CSTC) a mis en place un groupe de travail Vitrerie et Miroiterie au début des années 1960. Ce groupe a préparé la Note d’information technique NIT n° 25 sur la Terminologie des principaux produits verriers utilisés dans l’industrie du bâtiment. La note définit huit grandes catégories : les produits de glacerie, le verre à vitre, le verre coulé, le verre soufflé, le verre moulé ou les briques de verre, les spécialités ressortissant aux verres plats, les glaces et verres transformés, et les glaces et verres façonnés. Chaque catégorie était subdivisée en sous-catégories. Ainsi, le verre coloré, le verre opaque et le verre athermique étaient des spécialités ressortissant aux verres plats ; le verre de sécurité et le verre isolant étaient des exemples de verre transformé. Toutes les catégories n’étaient pas forcément utilisées dans la construction résidentielle, comme le verre soufflé ou certains types de verre coulé tel que le verre cathédrale, par exemple.

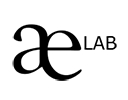

glace polie et verre à vitre

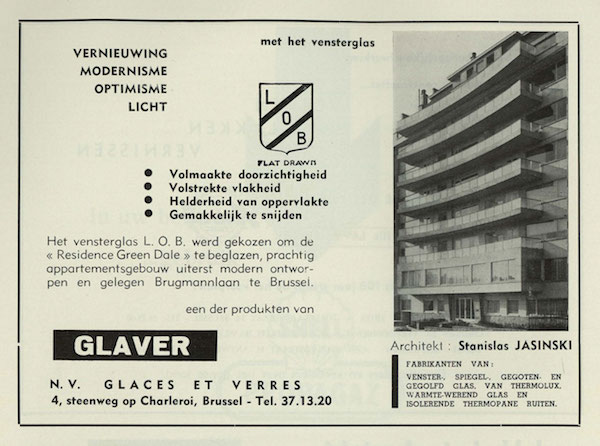

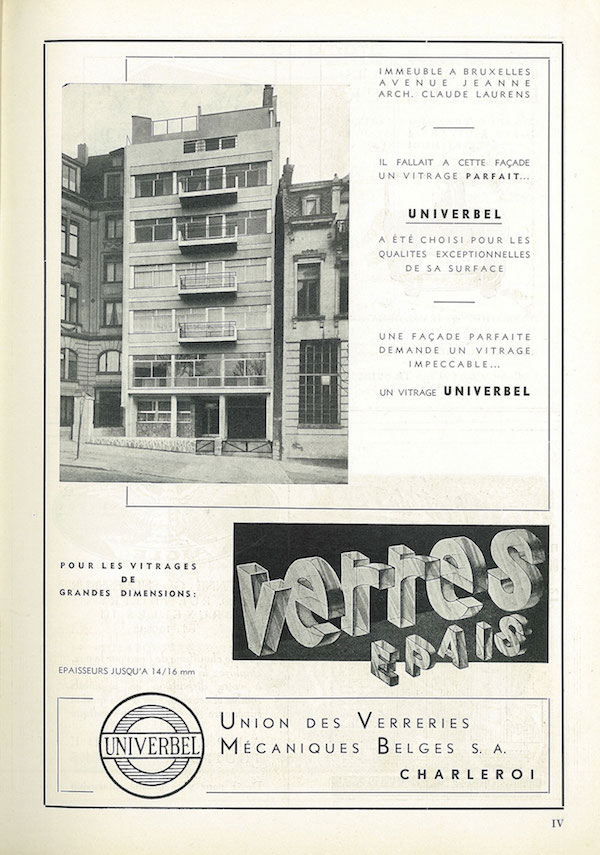

Les feuilles planes de glace coulée et polie et de verre à vitre étiré comptaient parmi les plus utilisées dans les constructions résidentielles, jusqu’à l’émergence du double vitrage durant l’après-guerre. Contrairement à ce que la terminologie laisse entendre, les deux types étaient transparents (à l’inverse de la glace brute et de la glace doucie, qui étaient translucides). Ce qui les différentiait, c’est que le verre à vitre était poli au feu, alors que la glace l’était mécaniquement. La glace polie existait dans des épaisseurs allant de 2 à 40 mm (généralement entre 3,5 et 8 mm), alors que pour le verre à vitre, l’épaisseur pouvait varier entre 0,6 et 20 mm. La longueur et la largeur maximales étaient fonction de l’épaisseur (par exemple, une feuille de glace polie de 8 mm ne pouvait mesurer plus de 3,30 m de large) et des possibilités de transport ou de placement : des longueurs jusque 6 m étaient théoriquement possibles, mais difficiles à manœuvrer en pratique.

verre coulé

Le verre coulé était encore utilisé durant l’après-guerre pour certaines applications décoratives. En coulant la masse de verre fondu sur une table à surface texturée ou rugueuse, le verre prenait une apparence imprimée, avec des dessins en reliefs. Du fait de l’impression, le verre imprimé ou décoratif n’était plus transparent mais translucide, mais il transmettait quasiment autant de lumière qu’un verre transparent. Une autre manière d’obtenir une impression en relief consistait à pousser le verre entre deux rouleaux. Une large gamme d’imprimés ou de décors était disponible : martelé, strié et losangé, sans oublier les dessins spécifiques.

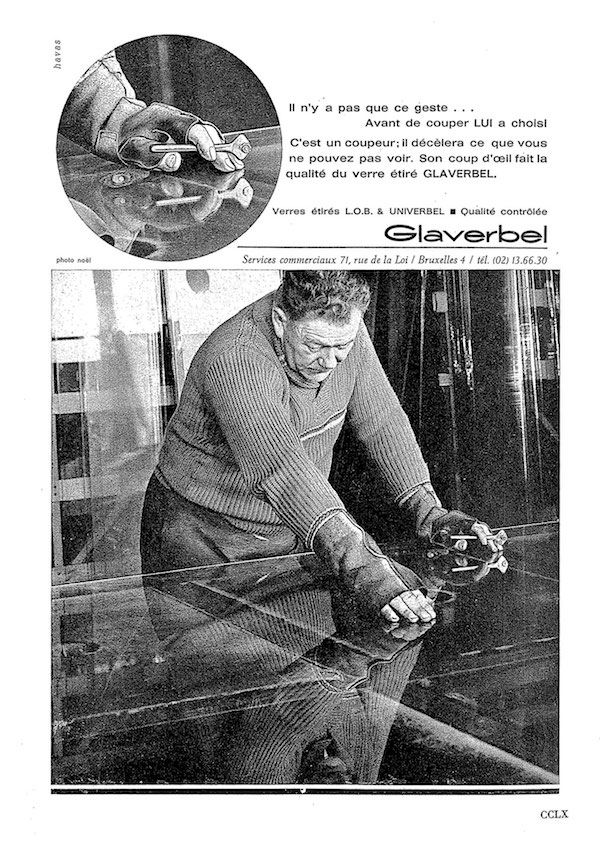

briques de verre

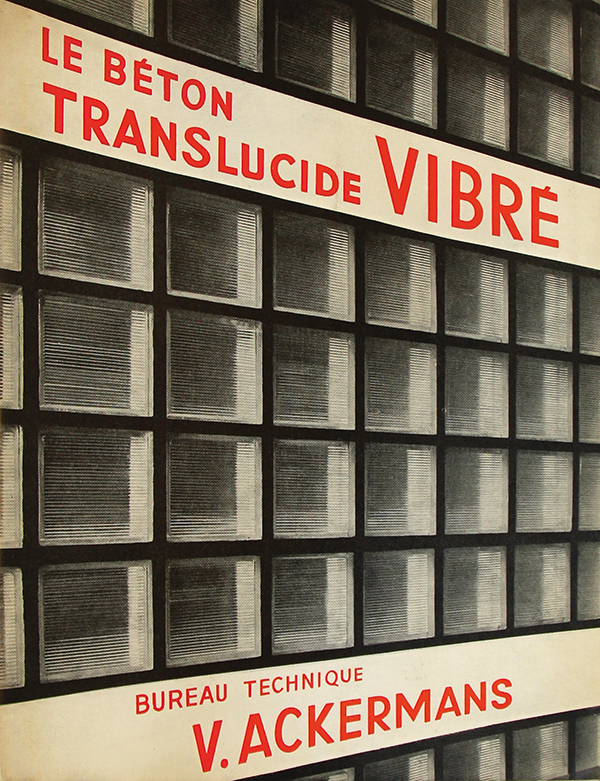

Le verre était également utilisé sous d’autres formes que les feuilles plates, par exemple sous forme de feuilles de verre ondulées et de briques de verre. Les briques de verre étaient produites en différentes formes (surtout carrées ou rondes), dimensions (blocs carrés de 5 cm sur 5 cm à 30 cm sur 30 cm), couleurs et sortes (pleines ou creuses). Elles étaient vantées pour leur résistance au feu et leur facilité d’entretien. Leur capacité d’isolation était deux à trois fois supérieure à celle de feuilles plates, alors que la transmission de la lumière restait voisine de 80%. La combinaison de briques de verre au béton coulé sur place (appelé aussi « béton translucide ») était encore très populaire durant l’après-guerre. Des entreprises belges comme V. Ackermans, Wenmaekers & Cie, Aug. Nyssens & Cie, Alfred Lenfranc et bien d’autres encore ont recouru à cette technique.

les spécialités ressortissant aux verres plats

L’introduction de certains ingrédients bien précis dans le mélange de verre en cours de production permettait de créer des types spécifiques de glace polie, de verre à vitre ou de verre coulé, comme du verre coloré, du verre opaque, du verre opalescent, du verre athermique ou du verre (in-)actinique (qui bloque ou transmet les rayons UV). On pouvait par exemple ajouter des oxydes de métal en quantités plus ou moins importantes pour créer du verre coloré, opalescent ou opaque. Dans le verre athermique, la composition chimique était ajustée dans le but d’absorber les rayons de soleil. Le verre athermique, dont la teinte bleue, verte ou grise était très claire et douce, était particulièrement utilisé dans des immeubles de bureaux, des bibliothèques et des zones de travail.

verre transformé

On peut distinguer trois types principaux de verre transformé : le verre de sécurité, le double vitrage (ou le verre isolant) et le vitrage double diffusant.

La production du verre de sécurité remonte au début du 20e siècle, lorsque plusieurs feuilles de verre furent combinées à une pellicule celluloïd ou PVB ou de la résine pour créer du verre de sécurité feuilleté. Même si deux feuilles de verre étaient utilisées, il ne s’agissait pas là de double vitrage, car ce terme n’est utilisé que pour deux (ou plus) parois vitrées séparées par une lame d’air sec ou de gaz entre elles.

Le verre trempé, inventé en 1929 par la verrerie française Saint-Gobain, était un type spécifique de verre de sécurité : une feuille de verre était portée à 600° C avant d’être refroidie très rapidement, pour rendre le verre jusqu’à cinq fois plus résistant aux chocs thermiques et mécaniques, à la pression, à la flexion, à la torsion et au flambage. Le verre trempé n’était donc pas facile à casser, et lorsqu’il finissait par se briser, il le faisait en un nombre incalculable de petits morceaux non coupants.

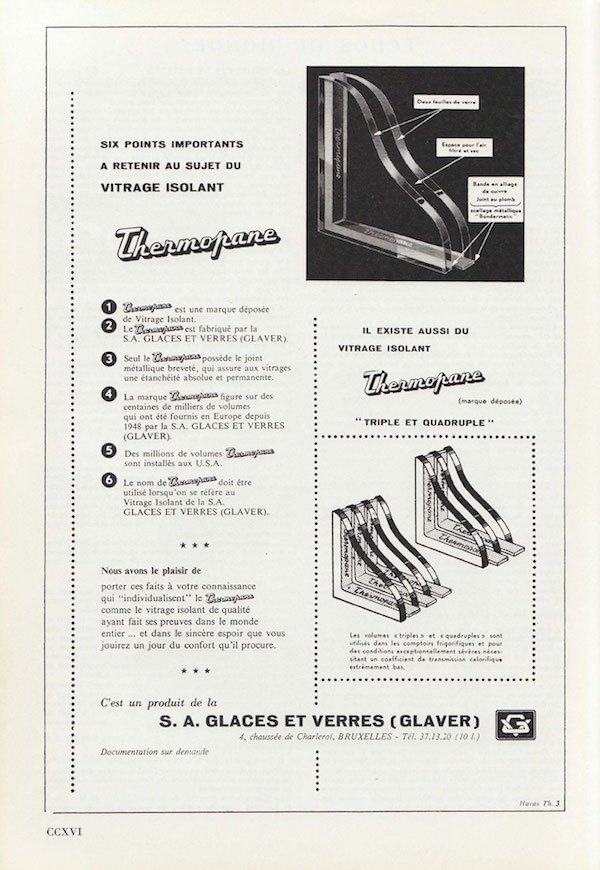

Le double vitrage compta parmi les produits verriers les plus couramment utilisés dans la construction résidentielle durant l’après-guerre. Il fut d’abord commercialisé pour la première fois par la verrerie Libbey-Owens-Ford au début des années 1940 sous la marque Thermopane. En Belgique, il fallut attendre 1947 pour voir le premier double vitrage ; à partir des années 1950, il devint plus accessible. Le double vitrage gagna ses lettres de noblesse grâce à ses propriétés isolantes, tant au niveau thermique qu’acoustique. Il réduisait les pertes de chaleur de 50% par rapport au simple vitrage et, grâce à la transition en deux temps du froid au chaud, empêchait la condensation. Le double vitrage améliorait également l’isolation acoustique des fenêtres : alors que le simple vitrage retenait 20 décibels, le double vitrage réfrénait quant à lui 40 décibels. Quant à la composition du double vitrage, les parois vitrées avaient généralement entre 3 et 10 mm d’épaisseur, alors que la lame d’air pouvait avoir jusqu’à 20 mm d’épaisseur. Dans les années 1960, la surface maximale théorique du double vitrage était de 6 m sur 3 m. L’écart entre les deux parois vitrées était généralement assuré grâce à l’application d’un guide métallique en plomb ou en cuivre et d’étain à souder. A partir des années 1970, des bandes d’aluminium furent utilisées pour assurer l’espace entre les deux parois vitrées. Le double vitrage devait absolument être étanche à l’air : la présence d’humidité entre les deux parois vitrées entrainait de la condensation et rendait le vitrage translucide et non plus transparent. Il n’y avait pas d’autre solution que de remplacer un double vitrage présentant des traces de condensation à l’intérieur. Au sein de la catégorie du double vitrage, des idées de nouvelles technologies et de vitrages à haute performance germaient déjà durant l’après-guerre. Ainsi, au milieu des années 1950 déjà, il était possible d’utiliser du verre trempé à la place du verre à vitre ordinaire, de la glace polie ou du verre coulé pour le vitrage Thermopane. Trois, voire même quatre ou cinq parois vitrées étaient utilisées par Glaver pour créer du triple, quadruple ou quintuple vitrage (respectivement dès le début des années 1950, la seconde moitié des années 1950 et la fin des années 1950).

Le double vitrage diffusant, qui augmente la capacité thermique du vitrage, se composait d’une couche de fibres de verre entre deux parois vitrées, également scellées hermétiquement sur les bords. Néanmoins, cette couche rendait le vitrage translucide et non transparent.

glace et verre façonnés

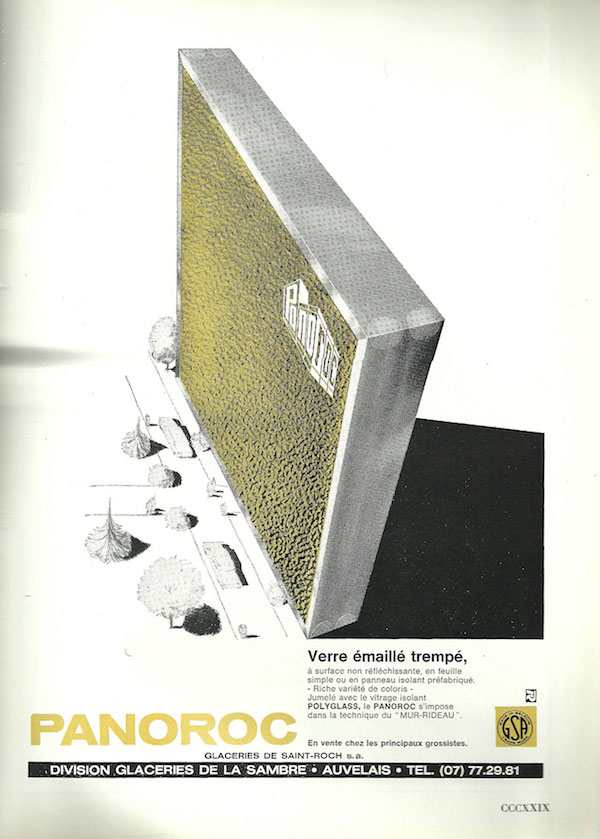

La dernière catégorie de la Note d’information technique du CSTC abordait les différents façonnages du verre, qu’ils soient industriels ou artisanaux. Ainsi, l’application d’un revêtement métallique très fin sur une face du verre permettait de bloquer les rayons infrarouges. Il y avait aussi le verre antireflet, le verre électro-conducteur, le verre gravé, le verre givré et le verre émaillé. Ce dernier était un type spécifique de verre opaque : une couche d’émail coloré était appliquée sur le verre et était traitée thermiquement pour assurer une vitrification complète. Il résistait très bien aux chocs mécaniques et thermiques, ainsi qu’aux conditions atmosphériques, et ne nécessitait que peu d’entretien. Toutes ces qualités en faisaient l’élément idéal pour des panneaux sandwich destinés aux murs-rideaux ou parapets. En outre, le verre émaillé permettait des combinaisons vives de couleurs, ce qui le mettait parfaitement en phase avec le style architectural optimiste et moderniste des années 1950.