matériaux de châssis de fenêtre

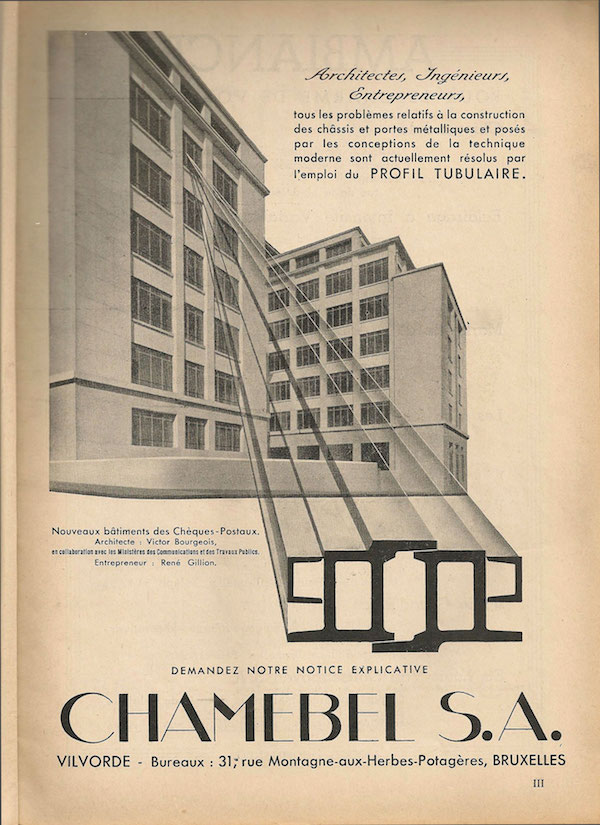

Si la NBN 208 ne tenait compte que des châssis de fenêtre en bois, en métal (probablement en acier) et en béton, d’autres matériaux étaient également utilisés au cours de l’après-guerre, comme l’aluminium, le fer forgé, le bronze, le cuivre, l’acier inoxydable, et même le PVC, qui était déjà disponible avant 1975. Il était également possible de combiner deux matériaux, par exemple un châssis en bois dont la face extérieure était revêtue d’aluminium ou encore un châssis en bois fixe avec des ouvrants métalliques. Néanmoins, les matériaux les plus fréquemment utilisés pour les châssis de fenêtre des logements d’après-guerre étaient le bois, l’acier et l’aluminium.

Pendant des siècles, le bois a fait office de matériau principal pour les châssis de fenêtre. On utilisait le bois sous forme de profilés massifs, contrairement aux éléments métalliques qui eux étaient creux. En 1958, le journal Architecture publia un numéro thématique sur le bois (n° 23-24), reprenant un article de J. Kennis (du Bureau national de documentation sur le bois) qui traitait des principaux bois de menuiserie. Kennis y énumère 18 essences de bois utilisées pour les menuiseries extérieures et aborde, pour chacune d’entre elles, le poids, la classe de durabilité, le retrait, la dureté, la couleur, la texture et la figuration. Le Centre scientifique et technique de la construction (CSTC) a également fait des recherches sur les châssis de fenêtre en bois, en mettant l’accent sur les aspects fonctionnels du châssis. Ainsi en 1962, le comité technique du CSTC sur les menuiseries compila une note technique sur la bonne production et installation de châssis de fenêtre, comprenant des recommandations illustrées sur la position et la mise en œuvre de feuillures, linteaux, seuils et fixations dans les types habituels de châssis de fenêtre en bois. Néanmoins, la plupart des articles et écrits relatifs aux châssis de fenêtre de l’après-guerre traitaient généralement des châssis métalliques (et en particulier en aluminium) plutôt que des plus traditionnels châssis en bois.

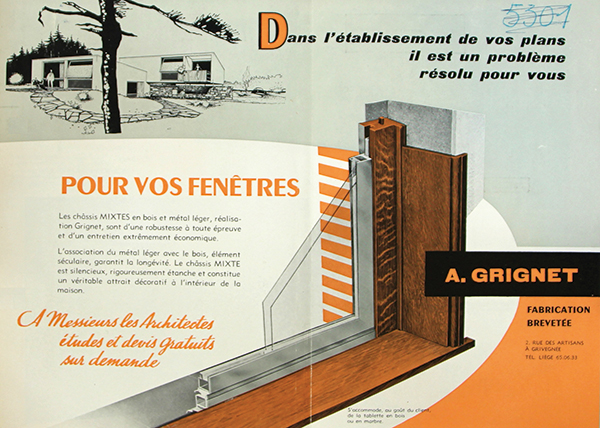

Les châssis de fenêtre en acier ont gagné en popularité pendant l’entre-deux-guerres. L’acier (et aussi de l’aluminium plus tard) était apprécié du fait de sa grande résistance, permettant de créer des éléments plus minces et des surfaces vitrées plus larges. Dans la littérature, on fait référence de manière récurrente à la proportion de surface moyenne entre le châssis en acier (7%) et le vitrage (93%). La comparaison entre le bois et le métal revient également régulièrement : les châssis de fenêtre métalliques laisseraient passer 18 à 35% de lumière en plus que les châssis en bois. Les châssis en acier offraient également d’autres avantages : la stabilité dimensionnelle, la précision inhérente à une production mécanique, l’incombustibilité, l’imputrescibilité, une durée de vie illimitée – du moins s’ils étaient correctement protégés, car leur haute sensibilité à l’oxydation était l’un de leurs revers majeurs. L’utilisation de profilés en acier laminé à chaud ou profilé à froid, soudés ensemble de manière homogène et sans imperfection, a permis une grande variété de formes. Celle-ci fut encore accrue avec l’émergence de l’aluminium pour les châssis de fenêtre.

Les châssis de fenêtre en aluminium représentèrent une véritable innovation d’après-guerre. Même si la production industrielle de l’aluminium remonte au 19me siècle, son utilisation à des fins architecturales était encore toujours très limitée. C’est surtout la réorganisation de l’industrie militaire et de l’aviation, à la fin de la seconde guerre mondiale, qui permit un transfert de la technologie aux applications dans l’architecture et la construction. Lorsqu’on utilisait le terme aluminium, c’était généralement pour faire référence à un alliage d’aluminium, contenant également de petites quantités d’autres éléments chimiques et d’impuretés. Le Centre belge de documentation et d’information de la construction (CEDOC) a déterminé la composition exacte d’un alliage AlMgSi qui convenait parfaitement à des applications architecturales comme des châssis de fenêtre. Cet alliage contenait non seulement de l’aluminium, du magnésium et du silicium, mais aussi du manganèse, du fer, du cuivre et du zinc.

Même si la résistance à la traction et sa rigidité sont inférieures à celles de l’acier (le module de Young pour l’aluminium est de 70.000N/mm² contre 210.000 N/mm² pour l’acier), l’aluminium était fortement apprécié pour sa masse volumique plus légère (2.700kg/m³ contre 7.800kg/m³). De plus, l’alliage AlMgSi offrait une bonne résistance chimique, mais comme tout contact direct avec du cuivre, du laiton, du plomb et de l’acier l’agressait, les fixations et les quincailleries devaient être réalisées dans d’autres matériaux. Le ciment et la craie laissaient également des taches indélébiles, même si la surface était protégée, par exemple par oxydation anodique. Protégé correctement, l’aluminium n’était pas sujet à la corrosion et était très facile d’entretien, ne devait pas être repeint ni traité régulièrement. Un des avantages principaux de l’aluminium, était son adaptabilité : un nombre illimité de formes était possible, parfois avec un niveau de complexité élevé. Il était possible de créer des éléments creux et tubulaires par extrusion, procédé largement utilisé pour fabriquer des châssis de fenêtre. En 1967, dans son manuel sur les châssis de fenêtre métalliques, J. Wieland souligna le fait que grâce au haut niveau de précision du procédé de production, il était également plus facile d’incorporer un profilé d’étanchéité plastique (ex. néoprène) et de créer des rupteurs de pont thermique, de manière à vaincre la conductivité thermique élevée de l’aluminium.

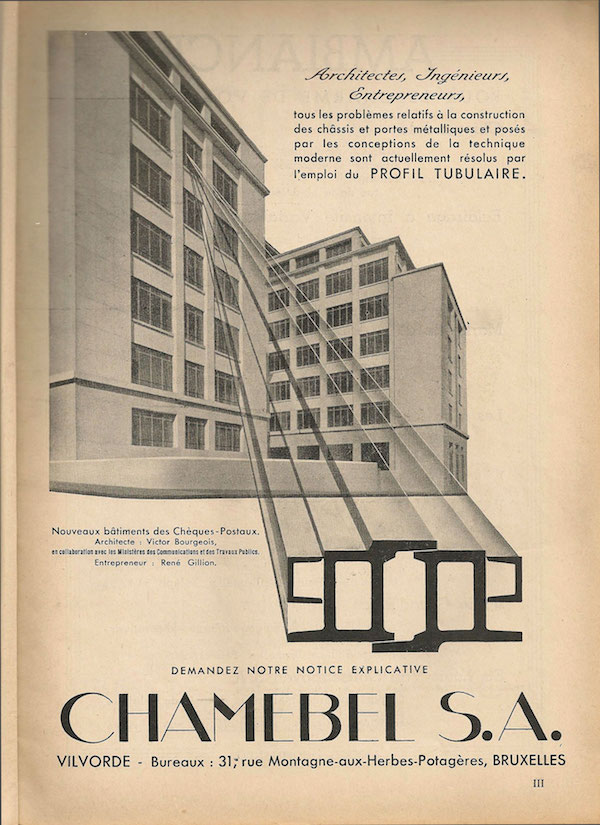

Très vite après leur introduction dans l’architecture belge (les premières publicités apparurent dans la presse architecturale en 1947), les châssis de fenêtre en aluminium furent utilisés à grande échelle. Malgré son prix (légèrement) supérieur à celui de l’acier, l’aluminium fut utilisé à différentes fins : châssis de porte et fenêtre, murs-rideaux, couvertures de toit, revêtement de façade, éléments structurels, etc. En 1957, la production mondiale de l’aluminium était passée de 264.000 tonnes en 1930 à 3.300.000 tonnes. La même année, le premier exemple emblématique de l’architecture aluminium belge fut achevé : le siège central de la Prévoyance Sociale à Saint-Josse-ten-Noode de l’architecte Hugo Van Kuyck. La façade de l’immeuble fut produite par deux entreprises métallurgiques belges majeures : La Brugeoise & Nivelles, qui se chargea de l’ossature aluminium de la façade, et Chamebel pour les fenêtres. En 1958, l’Exposition universelle de Bruxelles représenta un autre moment fort pour l’aluminium dans l’histoire de l’architecture belge, avec des applications dans des dizaines de pavillons, en ce compris le revêtement du symbole de l’exposition universelle, l’Atomium.

Si on observe les 150 publicités de châssis de fenêtre apparues dans la presse architecturale entre 1945 et 1970, l’aluminium était clairement en plein essor : il est en effet mentionné explicitement dans près de la moitié des publicités. L’acier jouissait encore d’une grande popularité aussi, cité une fois sur quatre environ. Mentionnés dans un cas sur 10, voire moins, citons dans l’ordre décroissant le bronze, le bois, l’acier inoxydable, le fer forgé et enfin le cuivre. Cependant, un rapport de recherche du CSTC datant de 1970 sur la résistance à l’eau et aux intempéries des châssis de fenêtre donne une autre image. Si on part du principe que le CSTC a testé les types de châssis le plus utilisés, le bois semble encore largement dominant : 38 châssis de fenêtre en bois ont été soumis à des tests, ainsi que trois châssis en bois combiné à de l’aluminium, un châssis en aluminium, un en acier, un en PVC et un en plusieurs matériaux combinés (bois, aluminium, acier et plastique). Les détails techniques et fonctionnels des châssis testés étaient parfois poussés : la plupart des châssis testés présentaient deux ou trois feuillures, l’un d’entre eux en comprenait même quatre. Des joints d’étanchéité étaient présents dans 27 des châssis testés pour lutter contre l’infiltration de la pluie et du vent.