amiante-ciment

L’amiante était également largement utilisé durant l’après-guerre. Il s’agit d’un minéral silicaté, excavé de mines d’amiante et composé de longues et fines fibres, composées elles-mêmes de fibrilles microscopiques. Lié au ciment, il constituait un matériau de construction polyvalent, solide, durable, incombustible, imputrescible et hydrofuge. Les fibres d’amiante faisaient office d’armature pour le ciment, augmentant sa résistance à la traction jusqu’à environ 15 N/mm² et sa résistance à la flexion jusqu’à 40 N/mm². Pour produire de l’amiante-ciment, les fibres d’amiante étaient converties mécaniquement en pulpe et mélangées au ciment (85 à 90% de ciment pour 10 à 15% de fibres d’amiante). La pâte d’amiante-ciment était alors moulée, comprimée avec une presse hydraulique et coupée aux dimensions exactes avant d’être entreposée jusqu’au durcissement complet du ciment. En dépit des mises en garde sanitaires, déjà au début du 20me siècle, l’utilisation d’amiante-ciment ne cessa d’augmenter jusqu’à la fin des années 1970. Finalement, la prise de conscience générale des risques sanitaires liés aux fibres d’amiante (à savoir l’attaque du tissu pulmonaire par les fibrilles microscopiques lors de leur inhalation, pouvant générer un cancer) entraîna un déclin important de la production, puis l’interdiction de son utilisation dans de nombreux pays à la fin du 20me siècle. Les fabricants de produits d’amiante-ciment en Belgique étaient Eternit, Scheerders van Kerckhove, Johns Manville, Alfit, Modernit et Coverit.

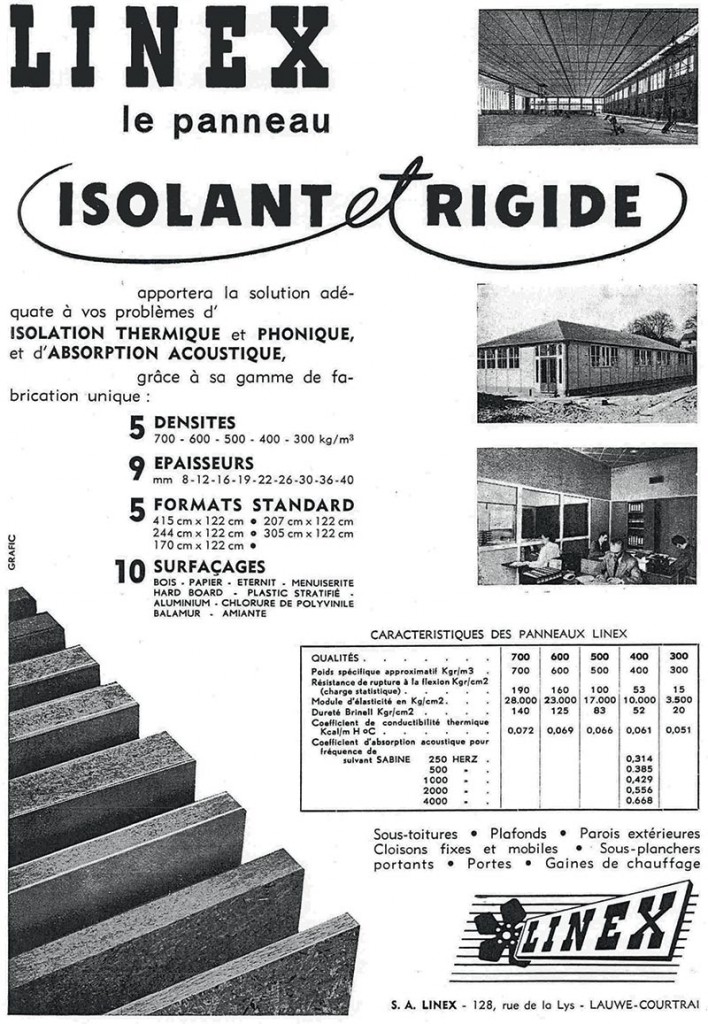

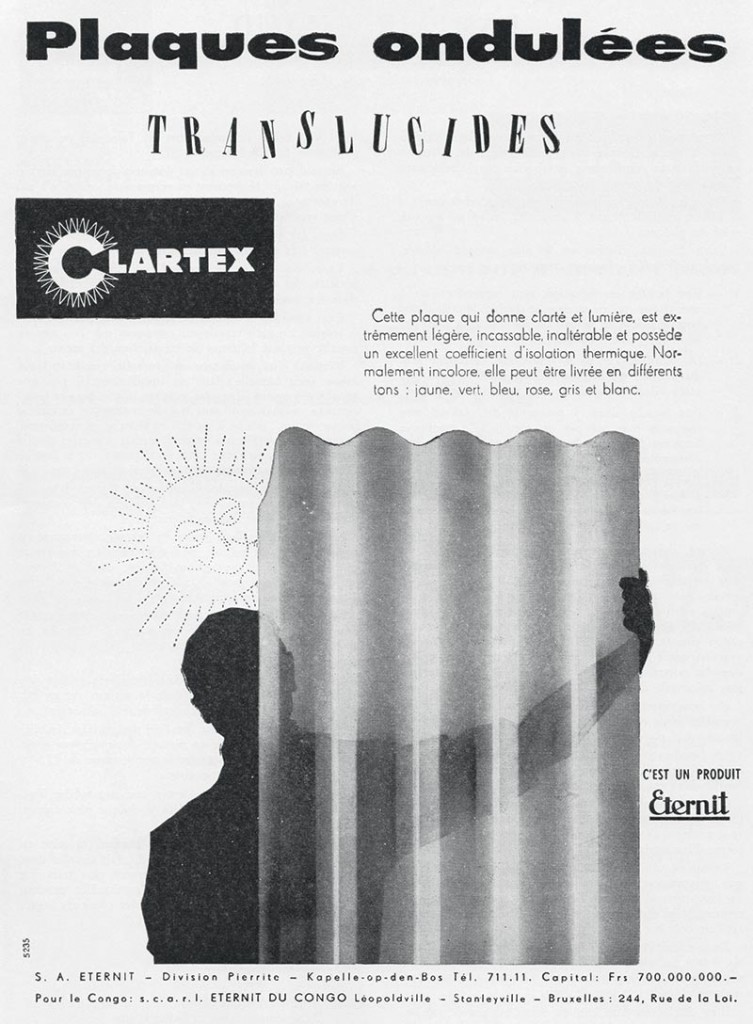

Eternit produisit l’amiante-ciment à partir de 1905 à Haren (près de Bruxelles), sous la licence de l’Autrichien Ludwig Hatscheck, qui avait breveté l’amiante-ciment en 1901. La production d’ardoises de toiture et de panneaux plats en amiante-ciment s’étendit rapidement et une seconde usine fut créée en 1923 à Kapelle-op-den-Bos. Les produits en amiante-ciment étaient créés pour un champ d’application très large, de toitures, revêtements muraux, balcons, applications industrielles, meubles, décoration intérieure, etc. Outre les nombreuses déclinaisons des panneaux Eternit classiques élaborées durant l’entre-deux-guerres, la gamme de produits Eternit s’étendit encore après la seconde guerre mondiale, notamment avec le panneau émaillé Glasal (produit par Eternit Emaillé). L’entreprise diversifia également ses activités et, à partir de 1957, commença à produire une plaque de plâtre au sein de la filiale Gyproc-Benelux. Eternit cofonda également Fademac, spécialisée dans la production de plastiques flexibles pour les murs et planchers à base d’amiante et de PVC, et Plastic-Benelux, producteur de matières premières pour les plastiques et autres matériaux synthétiques.

Le premier produit-phare d’Eternit fut le panneau plat classique appelé Eternit. Substitut aux planches et panneaux de bois, il était facile à manipuler (scier, forer ou encore casser en deux le long d’une rainure prédécoupée) et était ignifuge, imputrescible, imperméable et résistant à l’usure. Il était disponible en épaisseurs de 3,2 mm à 20 mm, pesait en moyenne 10 kg/m² (pour des panneaux de 6 mm) et présentait une valeur λ égale à 0,25 W/mK. Les panneaux plats étaient proposés en version doublement compressée, compressée simple et non compressée. Les panneaux doublement compressés avaient une surface lisse et étaient plus flexibles et plus solides (la charge de rupture étant de 40% supérieure à celle des panneaux compressés simple). Les panneaux Eternit classiques étaient utilisés pour des travaux de construction (coffrage du béton) et pour des applications intérieures telles que portes, meubles, revêtement mural, lambris, seuils de fenêtre et plafonds. Les panneaux étaient vissés sur un cadre, des lattes ou des blocs en bois, ou étaient collés à des lattes ou une surface plane. La finition des joints s’effectuait soit à froid, soit par chevauchement ou avec des bandes en Eternit, bois, plastique ou aluminium. La plupart des déclinaisons de ce panneau classique étaient mises en œuvre et fixées de la même façon.

Les panneaux Eflex plats d’Eternit étaient teints dans la masse (en gris, rouge, vert et jaune) et offraient une très bonne résistance aux intempéries grâce au procédé de double compression. Les panneaux Eflex étaient disponibles en trois épaisseurs (2, 3,2 et 5 mm) avec un poids respectif de 4,35, 6 et 10 kg/m². Comme le nom du produit le laisse entendre, les panneaux Eflex étaient très flexibles. Ils étaient utilisés pour le revêtement des murs, les plafonds, les sols, les portes, les comptoirs et les meubles.

Eternit produisait toute une gamme de produits en amiante-ciment pour des usages spécifiques. A titre d’exemple de panneaux décoratifs à texture particulière, citons les panneaux Eternit rainurés (5 mm d’épaisseur, pesant 9 kg/m²), les panneaux Acimex (avec des grains de sable intégrés dans la surface, 5 mm d’épaisseur, pesant 10 kg/m²), les panneaux Elo (imitation de bois pour lambris), les panneaux Exterelo (pour usage extérieur) et les panneaux Elostone (imitation de pierre naturelle pour murs et foyers).

Eternit avait également élaboré une gamme complète de produits de construction pour toiture, comme les panneaux de toit Romana et Gallia (grands panneaux plats, mais fins et légers), les panneaux ondulés Ardex et les panneaux de toiture Doublex. Les panneaux ondulés Ardex, commercialisés depuis 1952, existaient en versions grises, roses, havanes et vertes et étaient finis avec une résine transparente et synthétique. Au sein de la gamme des panneaux ondulés d’Eternit, les panneaux Ardex présentaient les ondulations les plus petites, de 20 mm de haut seulement (comparativement à 31 et 51 mm pour d’autres types). Ils pouvaient être utilisés également pour des façades et des balcons. Dans les toits, ces panneaux étaient souvent combinés à des panneaux de toiture Doublex, des panneaux plats en amiante-ciment, avec des rebords spéciaux sur le côté destinés au chevauchement. Les panneaux Doublex présentaient une surface lisse gris clair et une valeur λ de 0,25 W/mK.

Menuiserite, un panneau d’amiante-ciment comprenant des fibres de cellulose et donnant une touche de douceur aux panneaux roses ou jaunes, était un produit Eternit populaire. Il était ignifuge, imputrescible, gardait sa forme, résistait à l’eau et était isolant (valeur λ comprise entre 0,19 et 0,21 W/mK). Le Menuiserite se distinguait par sa flexibilité, faisant de lui un matériau idéal pour les sous-toitures (panneaux de 2 mm) ; il était également utilisé pour les plafonds et les revêtements muraux (panneaux de 3,2 ou de 5 mm d’épaisseur). Les panneaux pesaient 3,9, 6,2 ou 9,8 kg/m² et étaient disponibles en plusieurs tailles. Leur résistance à la traction était de 9,8 N/mm² et leur résistance à la flexion de 34 N/mm². Eternit produit encore Menuiserite aujourd’hui, mais sans amiante (les lettres NT, pour « Nouvelle Technologie » indiquent qu’il s’agit de matériaux de construction exempts d’amiante).

Parmi les produits d’Eternit en amiante-ciment pour le revêtement de sol (ou d’autres applications nécessitant une bonne résistance à l’usure), citons le Massal, les éléments creux ACE et ‘333’. Le Massal était un panneau solide et durable, pratiquement indestructible. Il était teint dans la masse (en blanc, gris, rouge, jaune et vert), fortement comprimé avec une presse hydraulique et durci dans l’autoclave. D’une épaisseur comprise entre 10 et 40 mm, le Massal pesait entre 20 et 80 kg/m². Outre les revêtements de planchers, Massal était utilisé pour les seuils, les plinthes, les foyers, les escaliers et les revêtements de façade. La fixation au mur porteur ou à la structure de plancher était similaire à celle de plaques en pierre naturelle, notamment à l’aide de crochets ou de tiges d’ancrage en fer ou en cuivre qui étaient insérés dans la structure portante et fixés aux panneaux Massal avec du ciment. Similaire au Massal mais uniquement disponible en noir avec une surface légèrement texturée, il y avait le ‘333’, utilisé pour les sols et les foyers. Les éléments creux ACE, teints dans la masse en beige et légèrement texturés, étaient principalement utilisés pour les escaliers et les foyers. ACE est l’acronyme d’Amiante-Ciment Extrudé, faisant référence au procédé d’extrusion qui permettait de fabriquer ces éléments creux.

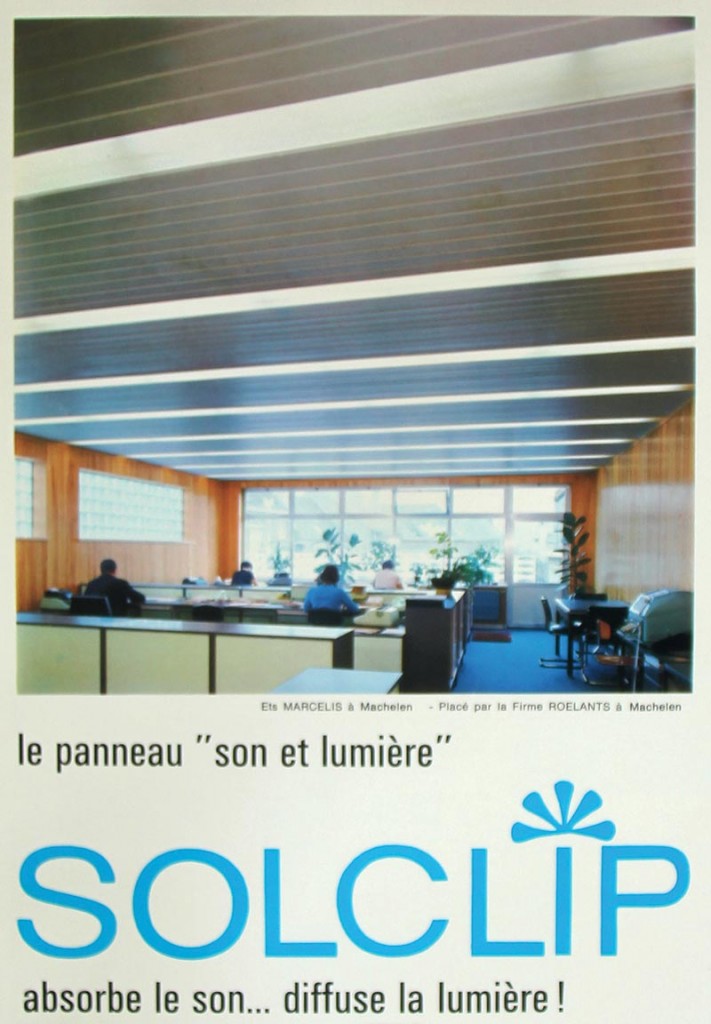

L’un des produits d’Eternit le plus intimement lié à l’image joyeuse de l’architecture d’après-guerre à Bruxelles est probablement le Glasal. Commercialisé vers 1957, Glasal est un panneau d’amiante-ciment comprimé doublement et autoclavé, à utiliser à l’intérieur comme à l’extérieur dans toutes sortes d’applications. Les panneaux étaient fournis avec une couche supérieure d’émail inaltérable, appliquée au pistolet et vitrifiée au four. Glasal était imperméable, hydrofuge, isolant (λ = 0,3 W/mK), lisse, facile à nettoyer, imputrescible et résistant aux griffes, chocs, acides, graisses, solvants, au gel et à la chaleur. Malgré leur rigidité élevée (avec une résistance à la flexion de 49 N/mm²), les panneaux Glasal étaient faciles à manipuler avec des outils traditionnels comme une scie ou encore une perceuse. Les panneaux avaient 3,2 mm d’épaisseur et pesaient 7 kg/m²; d’autres épaisseurs, entre 5 et 12 mm (pour un poids de 10 à 24 kg/m²) étaient disponibles sur demande. Les panneaux Glasal étaient disponibles en 30 coloris, unis comme mouchetés, marbrés ou encore aspect lin. Eternit offrait une garantie de 10 ans sur la résistance et la durabilité du Glasal. A la fin des années 1960, les panneaux étaient exportés dans 50 pays.

Eternit produisit également des panneaux Glasal perforés, des panneaux Glasal S (avec une finition légèrement rugueuse de l’émail, disponibles en 10 coloris) et des panneaux sandwich Glasal. La surface extérieure de ces panneaux sandwich était en Glasal, l’âme était en matière isolante (polystyrène, liège, fibres de lin, mousse de polyuréthane expansé ou laine minérale, parfois avec un pare-vapeur supplémentaire) et la surface intérieure était en Glasal, Eflex, Pical ou tout autre panneau Eternit. Un panneau sandwich de 27 mm, par exemple, avec deux panneaux Glasal et une âme en polystyrène, avait une valeur K de 1,23 W/m² et pesait 14 kg/m² ; si l’âme de polystyrène faisait 40 mm au lieu de 20 mm d’épaisseur, la valeur K passait à 0,71 W/m²K et le poids à 16 kg/m². Les panneaux sandwich Glasal étaient spécialement utilisés pour les murs-rideaux et les ossatures de façade, en prenant les précautions nécessaires au niveau de l’expansion et de l’étanchéité à l’eau (avec du mastic, du Thiokol, de la silicone, une mousse synthétique, une parclose, etc.). Les panneaux pouvaient également être vissés sur une structure en bois (par chevauchement ou avec des bandes qui couvrent les joints). A l’intérieur, les panneaux pouvaient être collés sur des lattes ou une surface lisse (avec de l’acétate de polyvinyle, une colle époxy, un adhésif de contact ou du résorcinol).

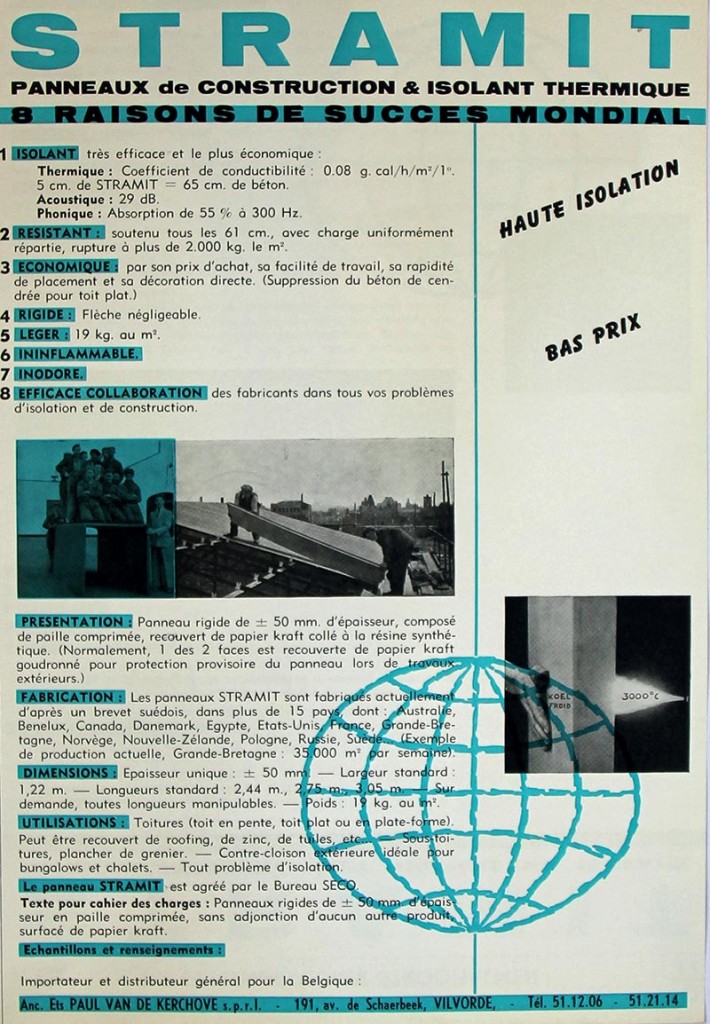

Un autre fabricant important de panneaux de revêtement et sandwich en amiante-ciment était Scheerders Van Kerchove (SVK). Eux aussi proposaient une gamme de produits assez vaste, des panneaux classiques SVK aux panneaux décoratifs, plaques ondulées, panneaux plats, panneaux sandwich Multiboard, panneaux flexibles en amiante-cellulose Novex, éléments en granito, les carrelages de sol Ceram et Marbrabel, les ardoises, etc. Trois types différents de panneaux décoratifs furent élaborés : Ornit, Lambriso et Ornimat. Les panneaux Ornit, disponibles en différentes couleurs vives, étaient surtout utilisés dans les pièces de vie. Les panneaux Lambriso en imitation chêne servaient surtout de lambris. Ornimat, le plus populaire des trois, était un panneau plat et comprimé. Il présentait une couche supérieure solide, lisse et brillante en polyester, qui était durcie par polymérisation. Ornimat était imperméable, ignifuge, durable, solide, imputrescible, gardait ses couleurs et résistait à des températures basses comme élevées. Les panneaux étaient disponibles en 20 coloris et avaient 3,2, 5 ou 10 mm d’épaisseur, pesant entre 6 et 20 kg/m². Le panneau Ornimat était utilisé tel quel ou dans un panneau sandwich. Quant au panneau sandwich Multiboard produit par SVK, il existait en deux versions : un panneau plat (pour murs intérieurs et extérieurs) et un panneau ondulé (pour les toitures). Tous deux se composaient de deux panneaux d’amiante-ciment, avec des granules d’isolant minéral (de mica, par exemple) entre les deux. Les panneaux ondulés mesuraient 122 sur 98 cm, avaient 4,5 cm d’épaisseur et pesaient 40 kg le panneau. Les panneaux plats mesuraient 250 sur 120 cm, avaient 3 ou 4 cm d’épaisseur et pesaient 85 ou 102 kg le panneau. En vertu de tests effectués par l’Office de contrôle et de Recherches Expérimentales concernant l’art de construire OREX, les panneaux ondulés pouvaient supporter une charge uniformément distribuée de maximum 1.020 kg/cm. Quant à la valeur λ, définie de manière empirique, elle était d’environ 0,13 W/mK tant pour les panneaux ondulés que les panneaux plats de 4 cm.

Les autres entreprises d’amiante-ciment proposaient une gamme de produits comparable mais moins fournie. Ainsi, Alfit produisait des panneaux plats compressés (entre 4 et 10 mm d’épaisseur), des panneaux doublement compressés (avec deux surfaces lisses), des panneaux ondulés, Alfit Incruste (avec un motif décoratif imprimé dessus), Alfit Granite (avec une couche supérieure décorative ressemblant à de la pierre naturelle), Alfit Marbre (ressemblant au marbre naturel), des panneaux Alfo (pour lambris) et Alfit Emaillé (en plusieurs coloris unis).

Atemo ne produisait pas elle-même des panneaux d’amiante-ciment, mais elle les incorporait dans des panneaux sandwich. Le panneau Atemo Privas se composait d’une âme de polystyrène expansé, avec un panneau d’amiante-ciment de chaque côté et en option une couche de finition ou un coating. On l’utilisait en particulier pour le revêtement des façades ou dans un mur-rideau. Il mesurait de 2,5 à 5 cm d’épaisseur, pesant entre 20 et 25 kg/m². La conductivité thermique K oscillait entre environ 0,58 W/m²K (pour des panneaux de 5 cm) et 1,28 W/m²K (pour des panneaux de 2,5 cm). Les panneaux résistaient au gel, à l’eau et aux agents chimiques et présentaient de bonnes propriétés mécaniques. Outre la version de base « Brut » (avec des panneaux en amiante-ciment gris et bon marché, sans traitement décoratif), Atemo proposait également un large assortiment de surfaces et de coloris, dont par exemple le Glasal, l’aluminium, le PVC, le Skinplate et le Temcoat. Skinplate, produit par Phenix Works, était une tôle de métal ou d’aluminium sur laquelle un fin coating de PVC était appliqué. Temcoat était un coating à base de résines thermodurcissables, teint dans la masse et sensé attirer peu la saleté. Il fut notamment utilisé dans la Cité Modèle à Bruxelles, qui compte des milliers de mètres carrés de panneaux sandwich à finition Temcoat mis en place dans des châssis de fenêtre Chamebel.